Руководство по обслуживанию газовых турбин — это том из тысячи страниц, который сервисные бригады вынуждены постоянно таскать с собой. Но при этом, прибывая на объект, они не располагают информацией реального времени об истинном состоянии турбины, что неизбежно приводит к сбоям, а подчас и к каскадным отказам энергетических систем. Решение напрашивается само собой — уже в ближайшее время рабочие и бригадиры американских компаний получат компактные планшеты с электронными руководствами и вдобавок смогут проводить “мозговой штурм” проблемы, виртуально переговариваясь с коллегами с других объектов. С помощью подобных нехитрых подходов, объединённых термином “промышленный Интернет”, мировое производство сможет ежегодно экономить сотни миллионов человеко-часов.

Данные оценки приводит исследование Industrial Internet@Work, выполненное корпорацией General Electric под руководством Петера Эванса, директора по глобальной стратегии GE. Увеличение эффективности от внедрения промышленного Интернета составляет 10—25%, причём наличествуют более существенные долгосрочные выгоды, но их пока трудно измерить. Особый акцент в исследовании делается на организации межмашинного взаимодействия, технологиях автоматического самоконтроля и самоизлечения производственных систем. GE обещает инвестировать миллиарды долларов в промышленный Интернет, осторожно отмечая, что “сетевая машинерия” ни в коем случае не заменит людей, однако существенно увеличит производительность труда. По этой теме в текущем октябре GE уже организовала специальный саммит Mind+Machines, на котором в качестве её партнёров выступали AT&T и Cisco. Пока же, конечно, главная отдача для бизнеса ожидается от внедрений типовых схем мобильного общения между сотрудниками.

Уже к 2020 г. индустрия промышленного Интернета достигнет 1,2 трлн. долл., и GE называет саму себя лидером этой новой промышленной революции. Интересно, что методы организации этой революции не слишком отличаются от современных технологий корпоративной автоматизации: пока GE планирует продвигать профильные облачные решения на вертикальные промышленные рынки с помощью продуктов EMC и VMware и уже инвестировала 105 млн. долл. в совместное предприятие Pivotal, которое создаёт аналитический инструментарий для промышленного Интернета на базе Pivotal Cloud Foundry и Hadoop.

Показательны и другие структуры, с которыми GE поспешила заключить соглашения. Amazon Web Services станет базовой платформой, на которой будет развёрнута аналитическая система Predictivity Industrial Internet, создаваемая совместно с компанией Accenture. Последняя поставит специализированный инструментарий для анализа больших данных, и уже запущен совместный проект Taleris для авиационной промышленности — система предсказывает возможные сбои и отказы в работе различных элементов и комплексов самолётов. В дальнейшем эту технологию планируется распространить на железнодорожный транспорт, производственные компании, энергетику и медицину, что в итоге позволит выигрывать на оптимизации их работы до 150 млрд. долл.

Таким образом, формируется сегмент так называемых промышленных больших данных, для которого GE одной из первых выпустила продукт GE Proficy Historian HD на Hadoop. Этот сегмент в ближайшие 10 лет будет расти в два раза быстрее, нежели средний рынок больших данных, отмечает свежее исследование Wikibon “Defining and Sizing the Industrial Internet”. Основной вклад в этот рост внесут потоки данных от всевозможных телеметрических датчиков и сенсоров, а рынок обработки этой информации к 2020 г. вырастет до 514 млрд. долл. (сегодня он составляет 20 млрд. долл.). При этом в данный сегмент не включается консьюмерский Интернет вещей (например, датчики домашней безопасности или подключённые к Сети холодильники).

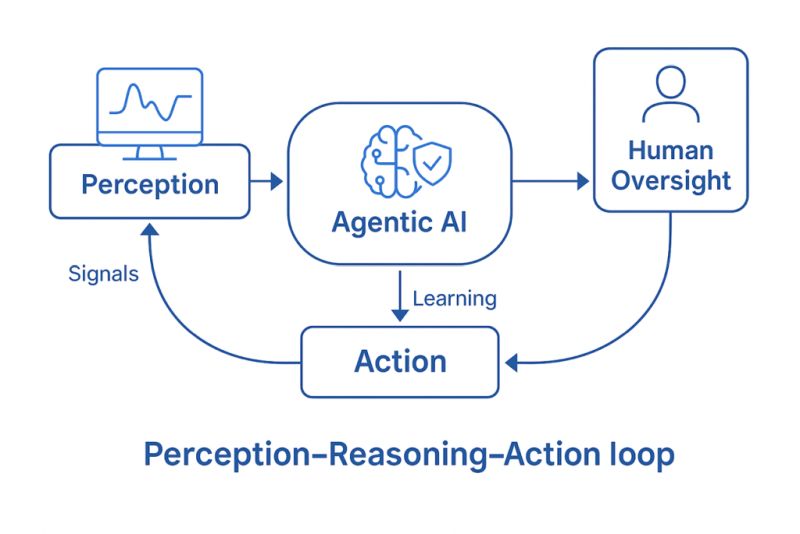

Ниша аналитики больших промышленных данных вырастет с 11,6 млрд. долл. в 2012-м до 47 млрд. долл. в 2020-м. Обработка телеметрической информации будет вестись преимущественно в реальном времени, в том числе и жёстком, в миллисекундном режиме. Для этого потребуются особо эффективные алгоритмы: для промышленного Интернета характерна высокая доля полезной информации в “сырых” данных в сравнении с мэйнстримовским Интернетом вещей. В частности, востребованы полные истории данных, существенно помогающие в прогнозах (например, в предсказании сбоев).

Проблемы, мешающие развитию промышленного Интернета, типичны, и со временем наверняка будут решены: это нехватка стандартов на промышленные данные, отсутствие общедоступных платформ и сильный консерватизм ведущих инженеров. Главное, промышленности и производству следует уже сегодня готовиться к новым бизнес-моделям. В качестве такой успешной модели в духе Интернета вещей Wikibon называет массовые онлайновые сервисы по контролю за физическим состоянием граждан с помощью ширящегося перечня персональных датчиков и недорогих устройств мониторинга состояния организма. Подобные сервисы по динамике показателей самочувствия автоматически и с высоким качеством распознают симптомы-предвестники различных заболеваний. В итоге за счёт раннего выявления болезней и индивидуальных профилактических рекомендаций число посещений медицинских учреждений снижается настолько, что суммарная выгода в национальных масштабах достигает едва ли не триллиона долларов.