ПРАКТИКА

Владимир Милаев, Анатолий Фаткин, Александр Соколов, Татьяна Рулева

Известно, что оперативный учет на предприятии играет важную роль в организации контроля и регулирования хода производства, является базой для разработки оперативных планов на последующие периоды времени и источником информации для проведения текущего экономического анализа.

Указанная роль оперативного учета может быть достигнута лишь в том случае, если методы учета будут обеспечивать:

- своевременность выдачи учетной информации;

- требуемую достоверность учетных данных;

- сопоставимость учетных показателей с плановыми;

- максимальную обозримость, простоту и немногочисленность учетных документов.

Практика показывает, что действующий в настоящее время оперативный учет на многих машиностроительных предприятиях не обеспечивает в полной мере должного контроля за ходом производства. Недостаточная степень автоматизации оперативного учета, отсутствие четко определенных процедур его проведения, закрепленных стандартом предприятия, низкое качество первичных документов при большом их разнообразии являются основными препятствиями к осуществлению эффективного контроля за движением предметов труда в многономенклатурном мелкосерийном производстве. Ситуация усугубляется еще и тем, что теоретических разработок по организации оперативного учета и регулирования крайне мало.

С развитием средств вычислительной техники и ИТ появилась возможность устранить отмеченные выше недостатки. Предлагаемый подход к организации оперативного учета связан с использованием технологии штрих-кодирования, получившей широкое распространение в сфере торговли, чего нельзя сказать о производственном предприятии.

На примере конкретного многономенклатурного мелкосерийного производства рассмотрим отдельные компоненты системы подетального учета с применением технологии штрих-кодирования.

Одним из этапов запуска изделий в производство традиционно является составление комплекта маршрутных карт (маршрутных и сопроводительных паспортов). Маршрутный паспорт открывается на каждую новую партию деталей. В этом документе отражаются все количественные и качественные изменения, происходящие с деталями в процессе их изготовления. Он сопровождает партию деталей с самого начала вплоть до сдачи в комплектовочную кладовую. Все основные стадии (металлизация, комплектация, выдача в сборку, окончательное изготовление), которые проходит партия деталесборочных единиц (ДСЕ), фиксируются в отрывных документах (приемосдаточных накладных), направляемых с определенной периодичностью в производственно-диспетчерский отдел (ПДО) для машинной регистрации. В накладные изначально включается информация, полностью идентифицирующая партию ДСЕ в производстве: номер ведомости запуска, номер позиции номенклатурной единицы в этом запуске и количество изделий.

Массив информации, который приходится заносить оператору в ЭВМ, исчисляется десятками тысяч записей в год (при запуске около 48 000 партий в год), что однозначно свидетельствует о трудоемкости и однообразности данной работы. Но это не главное: ввод информации “с клавиатуры” сопровождается многочисленными ошибками, серьезно искажающими действительную картину состояния производства. По статистике, одна ошибка приходится на каждые 300 нажатий клавиш. Осуществляя, к примеру, ввод десятизначного цифрового кода, оператор неверно определяет состояние каждой тридцатой ДСЕ.

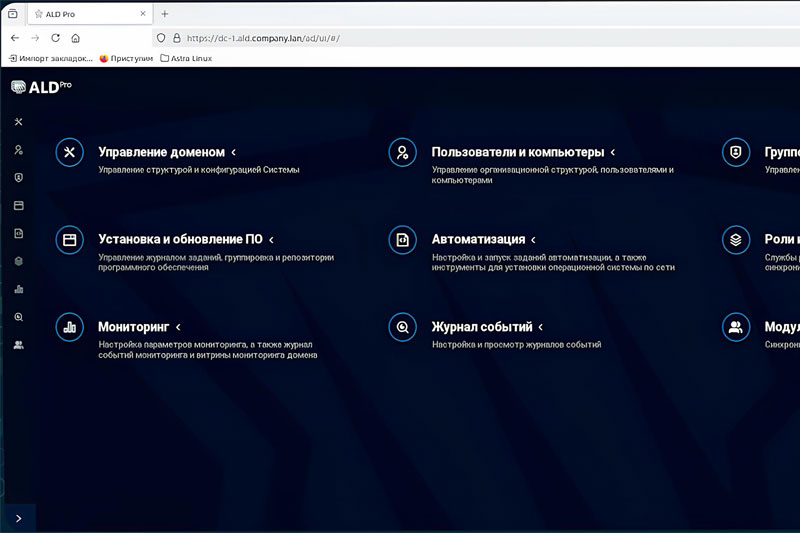

Пример оформления документа со штрих-кодом

Наиболее рациональным решением является нанесение идентифицирующей информации в виде штрих-кодов. Штрих-кодирование - это автоматическая технология идентификации, позволяющая быстро и точно собирать данные. Штрих-код, как известно, состоит из серии параллельных штрихов разной толщины и промежутков между ними. Предопределенная ширина используется для кодирования данных в символы. С помощью специального сканирующего устройства осуществляется считывание информации, в процессе которого первоначально закодированные данные восстанавливаются в формате, воспринимаемом программным обеспечением.

Предельная простота внедрения, надежность и эффективность являются основными преимуществами данной технологии. При этом первоначальные затраты необходимы только на приобретение сканеров штрих-кодов (средняя цена одного устройства - около 150 долл.). Для нанесения же изображения штрих-кода на документацию можно воспользоваться любым принтером.

В отличие от ручного ввода вероятность ошибки при сканировании штрих-кода минимальна. Быть может, только одна из сотен тысяч записей будет введена неверно. Даже частичное разрушение изображения штрих-кода, происходящее из-за небрежного обращения с документацией в производственных условиях, практически не отражается на качестве распознавания.

Что касается эффективности технологии штрих-кодирования, то первоначальные вложения окупаются, как показывают расчеты, в течение двух лет. Время, затрачиваемое на ввод единичной записи, сокращается в несколько раз. Самое же главное то, что функцию попутного ввода информации можно возложить на любого неквалифицированного пользователя, особо не утруждая и не отрывая его от основной работы.

До сих пор мы говорили о подетальном учете ДСЕ. Наиболее же заманчиво использование технологии штрих-кодирования в пооперационном учете. Попробуем рассмотреть и такую возможность.

Имея полную картину технологического процесса перед запуском партии деталей, можно было бы предусмотреть включение штрих-кодов в отрывные талоны маршрутного паспорта. В этом случае идентификация позволяла бы определить точное местонахождение детали, но только при условии включения в структуру штрих-кода номера операции.

Однако в реальных условиях единичного и мелкосерийного производства сроки запуска намеренно форсируются, дабы сократить время на подготовку производства, и доработка технологического процесса осуществляется одновременно с работой заготовительного участка по данному заказу. Именно отсутствие необходимой информации перед запуском партии деталей делает такой вариант неприемлемым.

Наиболее рациональным решением является использование рабочих нарядов для организации системы пооперационного учета.

Традиционное ручное заполнение карточки наряда может быть заменено автоматизированной печатью штрих-кода, которая должна осуществляться непосредственно перед выдачей деталей на очередную операцию. К этому времени, как правило, уже имеется полная информация о технологическом процессе. Любые же ее изменения, проводимые в рабочем порядке и обусловленные характером мелкосерийного и единичного производства, должны сопровождаться обязательной корректировкой электронного представления как самого технологического процесса, так и трудовых нормативов по его операциям.

Включение в структуру штрих-кода номера заказа, детали и операции позволит идентифицировать местонахождение продукта на любой стадии изготовления, а сканирование рабочих нарядов непосредственно после окончания операций даст объективную картину состояния производства в режиме реального времени.

Не исключено, что читатель выскажет свои сомнения по поводу возможности такой организации пооперационного учета и аргументирует их организационными и финансовыми причинами: дескать, львиная доля рабочих нарядов закрывается в конце месяца и упразднить устоявшуюся практику довольно сложно! Да к тому же в какую сумму обойдется техническое оснащение всех производственных участков и комплектовочных кладовых?

Приведем свои контраргументы. Реализация пооперационного учета состояния ДСЕ не требует одномоментного закрытия рабочего наряда по окончании операции (хотя это и желательно) - лишь бы сам факт ее окончания был зафиксирован. Возложить эту функцию можно на распределителя работ участка, предварительно оснастив его рабочее место персональным компьютером и сканером штрих-кодов.

Что касается затрат на приобретение соответствующей техники, то вложения эти не так уж и велики. Ведь основные места, где появляется первичная информация в производстве, можно пересчитать по пальцам. Осуществить эти вложения под силу практически любому предприятию. Реализация же предложенных мероприятий позволит организовать действительно эффективную информационную поддержку управления в многономенклатурном мелкосерийном производстве.

К авторам, сотрудникам филиала ГКНПЦ им. М. В. Хруничева - КБ “Арматура”, можно обратиться по адресу: kba@kc.ru.

Литература

1. Вильям Дж. Стивенсон. Управление производством. Пер. с англ. М., “Лаборатория базовых знаний”, “БИНОМ”, 1998. - 928 с.

2. Гаврилов Д. А. Управление производством на базе стандарта MRP II. СПб, Питер, 2002.

3. Татевосов К. Г. Основы оперативно-производственного планирования на машиностроительном предприятии. Уч. пособие для инженерно-экономических специальностей вузов. Изд. 2-е, перераб. и доп. Л., Машиностроение, 1985. - 278 с.

От редакции

Авторы, приславшие приведенную статью, не первый раз выступают на наших страницах. Они работают на опытном заводе КБ “Арматура” (филиал ГКНПЦ им. М. В. Хруничева в г. Коврове) и имеют дело с мелкосерийным многономенклатурным производством. О том, как они справляются с формированием единой БД, содержащей конструкторскую и технологическую документацию на изделия, сборочные единицы и детали, мы уже писали (см. PC Week/RE, № 10 и за 2001 г.).

Сегодня авторы делятся опытом применения технологий штрих-кодирования для совершенствования оперативного производственного учета.