Специфика ИТ в металлургической отрасли, широкое внедрение ERP и актуальные задачи автоматизации производства: о своей практике заместителю главного редактора PC Week Ольге Мельник рассказывает Артем Натрусов, вице-президент по информационным технологиям компании ЕВРАЗ.

PC Week: Каков масштаб бизнеса холдинга? В какой мере автоматизированы бизнес-процессы?

Артем Натрусов: ЕВРАЗ — одна из крупнейших металлургических компаний России по объему выпуска металла. Мы производитель рельсов номер один в мире. В России мы специализируемся преимущественно на длинном прокате, в Америке кроме рельсов изготавливаем и трубы большого диаметра, в чем тоже являемся лидерами. Также ЕВРАЗ — вертикально интегрированная компания, самый крупный производитель коксующегося угля в России, имеет и собственные мощности по добыче железной руды. Общее число сотрудников — около 90 тыс. человек.

ИТ необходимы компании во всех областях. Базовый уровень автоматизации достигнут, на крупных предприятиях работает SAP ERP. Один из последних таких проектов был реализован в Распадской угольной компании, управляющей активами «Южкузбассугля» и «Распадской». Сначала SAP был внедрен в «Южкузбассугле», затем и на «Распадской». Каждая из этих компаний довольно велика. Базовый уровень автоматизации не включает в себя детальный производственный учет. Для металлургической отрасли характерно наличие MES, где и выполняется детальный учет.

PC Week: Насколько глубоко и современно автоматизирован уровень MES?

А. Н.: MES-уровень на наших предприятиях разный. С точки зрения стандартизации мы внедряем проекты на базе Wonderware. Этот продукт уже был внедрен на предприятии «ЕВРАЗ Каспиан Сталь» в Казахстане. Оно было недавно построено, на нем с нуля делалась вся инфраструктура, в том числе внедрялась MES-система. Проект оказался достаточно успешным, мы его теперь тиражируем. Идет внедрение на Западносибирском металлургическом комбинате (ЕВРАЗ ЗСМК), на производстве проката. Уровень АСУТП в этих проектах тоже позволяет провести интеграцию с MES-уровнем. Таким образом удается выстроить полноценную цепочку АСУТП — MES.

Когда мы тиражируем эту систему на действующее предприятие, такое как ЗСМК, то проект становится намного сложней. При этом мы заменяем отдельные системы и АРМы новой полноценной системой. Она обеспечивает более точную автоматизацию, имеет интерфейсы с SAP, обеспечивает полноценный производственный учет. Первая стадия уже завершена, вторая займет еще год, в результате будет автоматизировано прокатное производство. Проект затрагивает не все цеха, но мы начали с тех, где положение дел было хуже всего с точки зрения MES. В конечном итоге мы должны получить производственный учет с необходимой оперативностью и достоверностью. Например, данные по готовой продукции, полуфабрикатам, незавершенному производству, а также информация по энергопотреблению и простоям будет доступна в SAP ERP на ежесуточной основе в автоматическом режиме. Автоматические интерфейсы и отслеживание изменений в SAP позволяют существенно повысить достоверность.

На Нижнетагильском металлургическом комбинате (ЕВРАЗ НТМК) связка MES-система — SAP ERP уже реализована для основных цехов.

PC Week: Какова функциональность ваших инсталляций SAP ERP?

А. Н.: Кроме базовых модулей MM,SD, FI, CO мы используем модули PS, PM с частичным внедрением, управленческая отчетность собирается с помощью BW, консолидация для целей МСФО делается в модуле BCS. Закупки реализованы в SRM. Для автоматизации продаж используем модуль GTM (Global Trade Management). Это наш основной работающий функционал.

Ремонты в нашей отрасли — очень важный вопрос. В этой области у нас есть хорошие результаты на НТМК. В 2015 г. мы провели пилотное внедрение SAP PM (ТОРО), а теперь уже тиражируем это решение на другие крупные цеха. Пилот был сделан на полноценном решении SAP вместе с мобильным решением на базе продукта Cyclo, который был приобретен SAP несколько лет назад. Этот продукт SAP Work Manager интегрирован c модулем PM (ТОРО). Мы этим внедрением охватываем не только обходы, но и техническое обслуживание и ремонты. Для ремонтного и обслуживающего персонала мобильное решение гораздо более удобно и эффективно.

Внедрить только обходы — это только первый шаг. Чтобы увидеть полный баланс времени по каждому сотруднику ремонтного подразделения, нужно внедрять функционал, который охватывает все активности. Внедрение ремонтов — это существенно более сложная задача, чем автоматизация технического обслуживания, и эта работа сделана на цехах первого этапа. Сейчас идет дальнейшее разворачивание системы.

Сложности были не в плане ИТ-системы, а в методологии и подготовке информации. Подготовка техкарт, нормативной информации по разузлованию агрегатов — время и силы уходят именно на эти задачи.

PC Week: Когда рассказывают об автоматизации ремонтов, часто выясняется, что сложности возникают при вводе первичных данных и из-за сложившихся методов работы. Что делали с этим у вас?

А. Н.: Тут необходим должный уровень зрелости как со стороны бизнеса, так и со стороны ИТ. Применять стандартную логику, которая заложена в ИТ-системах, не так просто для бизнеса. Ведь для этого, например, надо учитывать время работы всех сотрудников. И не просто учитывать, но и нормировать его. Экономно относиться к собственным ресурсам, аккуратно вести статистику простоев, понимать и устранять их причины. Этой работой повышать общую эффективность производства, использования как своего персонала, так и привлеченного извне, эффективность использования оборудования.

Методику построить не так просто, и она должна быть поддержана бизнесом, так как нюансов много. Современные инструменты, такие как мобильные устройства, конечно помогают. Скажем, считывается RFID-метка, и на мобильном устройстве сразу открывается нужная форма, куда ремонтник должен внести данные. Заодно и проверяется, что он вообще был у этого агрегата. В пилотном цехе это все уже работает.

PC Week: А стоит ли учитывать время каждого сотрудника? Ведь они по-прежнему дешевы.

А. Н.: Задача повышения эффективности — не теоретическая для «Евраза». Нужно иметь минимальную себестоимость, ведь мы изготавливаем массовую продукцию, например арматуру. А как ее достичь, если не экономить на всем? Вот мы и экономим. Персонал — это заметная статья расхода, которая включает не только прямые, но и косвенные затраты. Оптимальный состав персонала, правильным образом загруженных, — это критически важный фактор.

PC Week: У вас многолетнее широкое развертывание SAP ERP. Эта система известна как образец «тяжелой платформы», где сложно вносить изменения. Разве вам не нужна гибкость?

А. Н.: У гибкости есть и плюсы, и минусы. Слишком большая гибкость приводит к тому, что люди не знают, что с ней делать. Например, данные в разных отчетах начинают не совпадать. SAP ERP позволяет поддерживать основную логику учета, логику бизнес-процессов, сохраняя основные объекты неизменными. Это важно. Нам нужно стабильное ядро.

Но и сама система SAP не остается неизменной. Появляются инструменты, которые позволяют дописывать интерфейсы, например, используя Fiori UI, или менять внешний вид транзакций, используя Screen Personas. Это уже совершенно не такая жесткая система, как была раньше. Ничто не мешает к ядру пристраивать свои приложения, если нам нужен новый функционал. Например, так мы сделали систему охраны труда и промышленной безопасности. У SAP есть такой модуль, но он не совсем подходит для российских условий. К тому же с учетом стоимости лицензии проект выглядел необоснованно дорогим. Поэтому мы самостоятельно разработали данный функционал, что обеспечило в разы более низкую стоимость владения.

Написанный нами модуль имеет интерфейс с SAP ERP, все необходимые данные о персонале получаем из этой системы или из систем на базе «1С» на средних предприятиях. При такой разработке мы не затрагиваем ядро, базовый учет остается неизменным, все справочники ведутся в SAP ERP.

PC Week: Каково положение дел и планы с производственным учетом?

А. Н.: Политика у нас такая: производственный учет предприятия должен оставаться на предприятии. На уровень холдинга поднимаются достаточно крупные проблемы, а если возникают вопросы, то запрашивается детально то предприятие, которое эти вопросы вызвало.

Нет запроса от бизнеса по унификации на уровне мелких деталей. Для нас актуальна задача повышения качества производственного учета, но это должно произойти непосредственно на предприятиях, нет никакого смысла тянуть эти данные в холдинг.

Под качеством учета мы понимаем оперативность, достоверность и объективность. Решается эта задача комплексом мер: применением новых средств измерения, например автоматических весов, лазерных методов измерения объема шихты, совершенствование учетных методов, когда производственные данные автоматически поднимаются на уровень ERP.

Если мы хотим точнее знать себестоимость продукта и влиять на нее, то как это можно сделать, если мы не знаем, например, точных затрат электроэнергии на производство определенного товара? Нужны новые счетчики, счетчики в дополнительных точках. Так же и по расходу газа, скажем.

Конечно, в области энергоэффективности мы начинаем далеко не с нуля. Уже прошли несколько проектов в этом направлении, причем очень быстро окупившихся. На основании анализа данных с датчиков и счетчиков многие энергопотоки были оптимизированы и затраты существенно сокращены. Но нужно двигаться еще дальше, глубже в производство. Без детального производственного учета нельзя ставить корректные цели персоналу и контролировать их выполнение.

PC Week: Такое впечатление, что вы ставите целью измерять все: и рабочее время, и потоки энергии, вообще все, что возможно.

А. Н.: Так и есть. Перед нами стоит глобальная задача измеримости, и только решив ее можно двигаться дальше в повышении эффективности бизнеса.

Должны измеряться все потоки. Состав шихты, например, очень важный набор параметров. Вопрос в том, чтобы из возможно более дешевой шихты получить продукцию приемлемого качества. Но чем шихта дешевле, тем сложнее технология производства. Например, нужно детальней контролировать технологические процессы.

PC Week: У вас автоматизация уходит все дальше от привычных учетных систем. Какие еще ИТ-проекты вы провели, об эффективности которых можно уверенно говорить?

А. Н.: Например, есть у нас система, которая распознает номера вагонов. Она действует совместно с автоматическими весами. Вагон проезжает мимо камеры по весам. Камера считывает номер вагона, и он распознается. Примечательно, что добиться нужного уровня распознавания оказалось совсем непросто, учитывая качество нанесения надписей на вагонах. Камеры стоят с двух сторон вагона, есть дополнительное освещение. Достоверность учета возросла, трудозатраты снизились.

Широко используем системы контроля автотранспорта внутри предприятий, также с распознаванием номеров. Здесь в первую очередь решаются задачи безопасности, предотвращения хищений, ведь наши комбинаты имеют большие территории.

Другой пример связан с горной добычей. Грузовики, другая тяжелая техника снабжены множеством датчиков, которые фиксируют не только расход топлива, но и давление в шинах. От него зависит износ шин, поэтому его тоже важно оптимизировать. Если речь идет о большегрузных «БелАЗах», только замена шин, которые быстро изнашиваются в карьерах, составляет заметную статью расхода. Да и просто учет перемещения транспорта, самосвалов, экскаваторов — это первый шаг к оптимизации парка техники. Проект по мониторингу горно-транспортного оборудования реализован на разрезе «Распадский».

В шахтах собирается существенный объем данных: состояние среды, местоположения шахтеров, состояние оборудования. Эту информацию можно использовать лучше, оптимизируя, например, передвижение персонала в шахтах или повышая производительность за счет детального оперативного анализа фактических результатов проходки и добычи.

Примером проекта для управленческого персонала может служить внедрение облачной системы SAP Success Factors. В этой системе реализован функционал развития персонала: цели сотрудников, достижение этих целей, планы развития. Здесь же реализована поддержка для подбора персонала. Данные системы используются для расчета мотивации сотрудников.

Success Factors может также использоваться для проведения внутренних исследований, например, опроса «360 градусов». Эргономичный интерфейс повышает эффективность работы с этой системой.

PC Week: Зачем вы взяли облачный продукт? У вас же и свой SAP, и вполне достаточно собственных инфраструктурных мощностей.

А. Н.: Минус облака в том, что его надо интегрировать со своими системами. Облако не гибкое. Но Success Factors — лучшая система в своем классе. В ней сосредоточены лучшие практики, поставлены процессы, информация подается в оптимальной форме, которая уже отработана множеством компаний. Не надо тратить время и усилия на эксперименты.

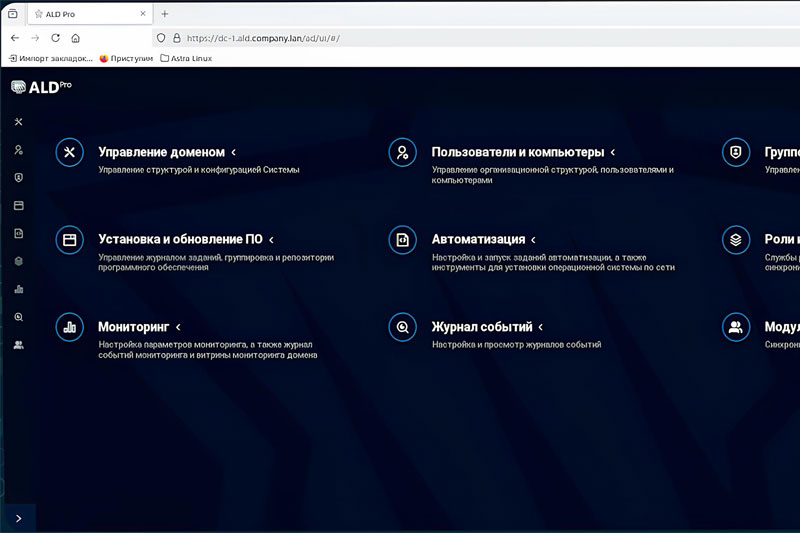

Систему Success Factors до уровня рабочего распространять не надо, но на уровень среднего менеджмента мы ее выводим. Система интегрирована со службой каталогов AD, с HR-системами SAP и «1С».

PC Week: Вы назвали достигнутый в холдинге уровень автоматизации базовым. С чем связаны дальнейшие планы?

А. Н.: Будем развивать экспертные системы. Они находятся на стыке MES и АСУТП, когда в управлении сложными технологическими агрегатами оператору нужна помощь. Такие системы — это инструменты технолога. Человек не может оперативно проанализировать сотни параметров агрегата. Система с элементами предсказательной аналитики может сделать существенный вклад в оптимизацию. Возьмем, к примеру, управление доменной печью. Это очень опасный агрегат в том смысле, что каждое изменение параметров, какие-то маневры в управлении им имеют свою стоимость. Тут важно и не ошибиться, и не потратить лишнего. Экспертная система помогает выбирать оптимальные режимы.

Например, мы применяем экспертные системы компании Siemens VAI/Primetals. Но такие системы есть не во всех областях. Традиционно они внедряются только на самых основных агрегатах из-за существенной стоимости. Но во многих случаях такие системы могут быть эффективны на многих участках и при анализе всей цепочки производства. Традиционные экспертные системы основаны на физико-химических моделях процессов и могут создаваться только специализированными организациями. Для нас это черный ящик, к которому у нас только лишь есть интерфейсы. Это традиционное положение дел. С появлением нового поколения экспертных систем, основанных на математических алгоритмах, машинном обучении, элементах искусственного интеллекта, ситуация меняется. Они уже позволяют делать более сложный анализ и получать приемлемые результаты без глубокого понимания технологии.

Используется кибернетический подход: есть система, у нее есть вход и выход, у нас есть история параметров на выходе и входе. Можно на этой базе строить модель, обладающую достаточной предсказательной силой.

Такие продукты есть у IBM, у SAP есть продукт KXEN, который сейчас входит в модуль предиктивной аналитики. Я с ним работал еще в «Эльдорадо», это универсальный аналитический инструмент. В нем действительно есть автоматизм в составлении моделей. Он хорошо находит корреляции в неполных данных, в этом его сила. Мы следим за развитием этих технологий. Но в целом пока находимся на уровне небольших пилотов в этой области.

Есть много областей в производстве, где подобные технологии могут быть востребованы. Например, превентивное техобслуживание. Для этого процесса экономическая целесообразность имеет приоритет, регуляторных ограничений нет, поэтому вопросы разработки моделей обслуживания, анализа статистики нам очень интересны. Пока эта работа идет на уровне экспериментов, и результаты обнадеживающие. Завершенных внедрений пока нет, но ясно, что это направление развивать надо. Видно, что можно получить экономию, в том числе за счет качества ремонтов и обслуживания. Кроме того, правильное обслуживание снижает количество брака.

В металлургии Интернет вещей давно случился, другое дело, что его надо как следует использовать. Датчики с контроллерами, SCADA-системы создают на наших предприятиях огромные массивы данных. И их анализ должен помочь улучшить технологические процессы и более эффективно обслуживать технику.

PC Week: Спасибо за беседу.