Всем известно, что общий объем бизнес-данных в последние годы растет экспоненциально. Но знаете ли вы, что производственные предприятия и другие промышленные объекты в ближайшие два года будут генерировать в два-шесть раз больше данных? Соответственно, по прогнозам McKinsey & Company, объем рынка Интернета вещей (IoT) для заводов к 2030 г. составит от 1,4 до 3,3 трлн. долл. Это обусловлено масштабным расширением экосистемы данных IoT, которая лежит в основе автоматизации предприятий, пишет на портале EnterpriseAI Доминик Галлелло, генеральный директор компании SymphonyAI Industrial.

Эти данные являются сложными, привязанными ко времени и неструктурированными. Они поступают от всех ваших систем управления — датчиков, измеряющих динамику, расход, звуковые частоты, температуру, давление и вибрацию, а также от компьютеризированных систем управления техническим обслуживанием (CMMS) и журналов технического обслуживания. Видео, аудио, изображения, текст — все это поступает в режиме реального времени. Все это нужно собирать, обрабатывать и анализировать на очень высоких скоростях.

Как укротить этот поток? Ни один человек не обладает вычислительной мощностью, чтобы справиться с таким огромным потоком информации, тем более мгновенно. В эпоху экспоненциального роста сложности и объема данных компании не могут позволить себе мириться с этим. Именно поэтому искусственный интеллект и машинное обучение становятся все более важными инструментами для промышленников, стремящихся повысить эффективность своей деятельности, сократить количество поломок и предотвратить катастрофические отказы. Остаться конкурентоспособным в промышленности означает не упустить шанс сесть на поезд, известный как Индустрия 4.0.

Но сверхскоростных машин недостаточно. Необходима целостная картина производственной деятельности, позволяющая производителям устранять возникающие проблемы в нужное время, и более совершенное взаимодействие человека и компьютера. Сегодня уже существует способный это обеспечить новый вид инженеров по надежности, свободно владеющих как механическими, так и технологическими данными.

Решение неизвестных проблем с помощью многофакторного анализа

Производственные процессы сложны. Истоки поломок, замедлений и ухудшений редко лежат в одной информационной плоскости. Они почти всегда связаны с множеством событий, включая «неизвестные неизвестные», или элементы работы машин, которые менеджеры предприятия никогда не рассматривали бы в обычных условиях.

Часто виновником является изменчивость, которая отражает непоследовательность производственных операций. Она может снижать надежность, увеличивать затраты, ухудшать качество и приводить к отказам. Подвижные части и химические реакции, например, не должны меняться изо дня в день при изготовлении одного и того же продукта. Проблема в том, что причины зарождения проблем не всегда очевидны. Даже самым опытным инженерам по надежности потребуется бесчисленное количество часов, чтобы извлечь, отсортировать, сопоставить и проанализировать массив данных для их обнаружения — скорее всего, спустя долгое время после того, как их обнаружение могло бы предотвратить проблему.

Представьте себе выход из строя одной лопатки компрессора. Как вы можете предсказать или предотвратить это, если вы не можете увидеть это визуально? Вам следует докопаться до первопричины, потому что деградация обычно не происходит одним махом. Вы можете заметить, что вибрация усилила едва заметный дисбаланс, вызвав износ подшипника. Но что в первую очередь вызвало (или не смогло предотвратить) дисбаланс?

Если бы у вас, например, было больше информации о термодинамической эффективности лопатки и/или больше возможностей для анализа технологических данных, вы могли бы углубиться, найти источник первоначальной проблемы и использовать эти данные в благотворном цикле прогнозируемого технического обслуживания — благодаря многофакторному анализу.

ИИ — только часть головоломки

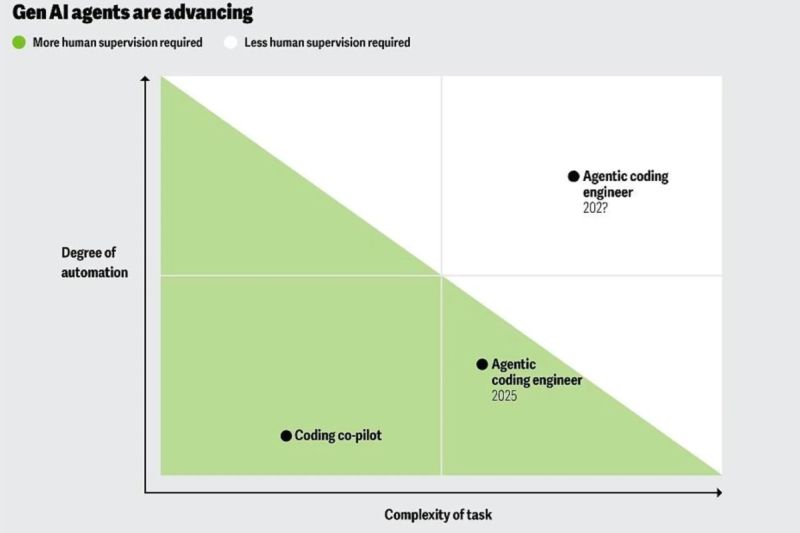

ИИ и МО — бесценные инструменты для укрощения изменчивости и выявления проблем до того, как они станут проблемами. ИИ второго поколения хорошо справляется с распознаванием образов — другими словами, с тем, что уже произошло. Но это только половина успеха: вы хотите обнаружить скрытые закономерности, о которых вы не знаете, и учесть то, что может произойти. Вы хотите быть в состоянии готовности к неожиданному и иметь возможность заглянуть в будущее, а не оглядываться назад, чтобы исследовать кажущиеся изолированными проблемы, которые просто каким-то образом возникли.

Сейчас мы вступаем в эру ИИ третьего поколения, в котором используется так называемое неконтролируемое или полуконтролируемое МО, способное обрабатывать очень большие массивы данных и проливать свет на «неизвестные неизвестные». Эти методы позволяют производителям перейти от мира простого распознавания образов к миру, где можно четко определять и «тренироваться на норме» — или понять и работать на основе того, что является нормальными условиями эксплуатации, и находить отклонения от нормы, какими бы они ни были.

Хотя ИИ и МО играют важную роль, они, тем не менее, являются лишь частью головоломки. Они не могут работать в полную силу без людей — особенно инженеров, которые знают о производственных процессах больше, чем машины. Экспертные знания и вмешательство человека так же важны для безопасной и эффективной работы современных промышленных предприятий, как и сверхбыстрые вычислительные машины. Именно сочетание людей и ИИ заставляет процесс работать.

Архитектура для работы в масштабе проста: вы получаете все данные — от физических датчиков, из процессов и управления активами предприятия — и прогоняете их через аналитические механизмы, включая ИИ/МО, физику, анализ режимов и последствий отказов (FMEA). Эти данные поступают на информационные панели и в механизмы принятия решений, которые затем возвращаются в алгоритмы для дальнейшего совершенствования ноу-хау и повышения надежности. Эти механизмы могут дать инженеру достаточно времени и информации, чтобы остановить катастрофический отказ.

Кроме того, эти механизмы могут создавать исторические записи на основе данных, которые выявляют аномалии в прошлом и обнаруживают скрытые закономерности, которые устанавливают связи, помогая найти первопричины и спрогнозировать (и, следовательно, предотвратить) дальнейшие события в будущем. Возможность сосредоточиться на состоянии завода в настоящем гораздо полезнее для поддержания его работы, чем слепое расследование прошлых проблем. Промышленные предприятия могут оказаться в затруднительном положении, рассматривая данные о событиях, которые уже произошли, а не актуальные данные.

Гражданские исследователи данных — новые многопрофильные герои производства

Если заводы развиваются в сторону большей автоматизации, а ИИ — в сторону большей превентивности, то инженеры по надежности тоже должны развиваться. Давно привыкшие вариться в своей области знаний — будь то вибрация, анализ масла, инфракрасное излучение, токи двигателя и так далее — современные инженеры должны теперь принять новый мир многофакторного анализа и стать хорошо осведомленными в науке о данных.

Хорошая новость заключается в том, что мышление инженера — это мышление постоянного обучения и адаптации. Многие уже освоили такие цифровые инструменты, как макросы Excel и Python, для изучения данных и их корреляций. Освоение ИИ и МО является естественным следующим шагом — наряду с готовностью позволить ИИ и MО выполнять тяжелую работу по анализу нужных данных и отвечать на нужные вопросы. Мы видим, что это происходит не только на стороне технического обслуживания, но и на стороне технологических заводских процессов, поскольку инженеры видят преимущества работы с инструментами, которые объединяют всех.

Современные гражданские специалисты по исследованию данных должны не просто освоить новый навык, а стать действительно многопрофильными специалистами — лучше разбираться как в механических, так и в процессных данных. Сегодня производители, как правило, используют лишь около двух процентов доступных им данных о своей деятельности. Чтобы оптимально выполнять свою работу, эти специалисты должны иметь возможность работать на основе целостной картины данных — такой, которая охватывает все аспекты производственных операций, материалов и процессов, освобождая людей от необходимости выявлять проблемы и тратить время на их устранение.

Пришло время для инженеров выйти за пределы своих традиционных протоптанных дорожек — чтобы преуспевать.