На предприятиях пищевой отрасли ежедневно сотни машин работают в единой взаимосвязи друг с другом. Если один модуль простаивает, то остальные не продолжают работу, и такая цепочка встречается регулярно. Отсюда снижение производительности, объёмов выпуска. Причинами могут быть медленная работа технических модулей в связи с несвоевременным техобслуживанием, дисциплина сотрудников, перегруженность всей линии, наличие «узких мест» в производстве. В совокупности всё это тормозит рост предприятия. Реальная производительность — 60%, тогда как можно достичь больше

Проблематика и решение

Решение проблемы низкой производительности на промышленных предприятиях России обычно сводится к приобретению дополнительного оборудования, но это может быть дорого и не всегда эффективно. Иногда увеличение производственных мощностей нужно лишь на короткий период активного спроса, что делает срок окупаемости нового оборудования слишком долгим. Плюс сложности могут возникнуть при покупке импортного оборудования из-за санкций.

На заводах пищевой промышленности, производстве воды, соков или других напитков есть производственные проблемы, связанные с нехваткой рабочей силы, отсутствием своевременной отчетности, статистических данных, аналитики. Привычные бумажные отчеты или таблицы уже не справляются со своей задачей. Такие отчеты не помогают, а, напротив, мешают оптимизации процессов производства.

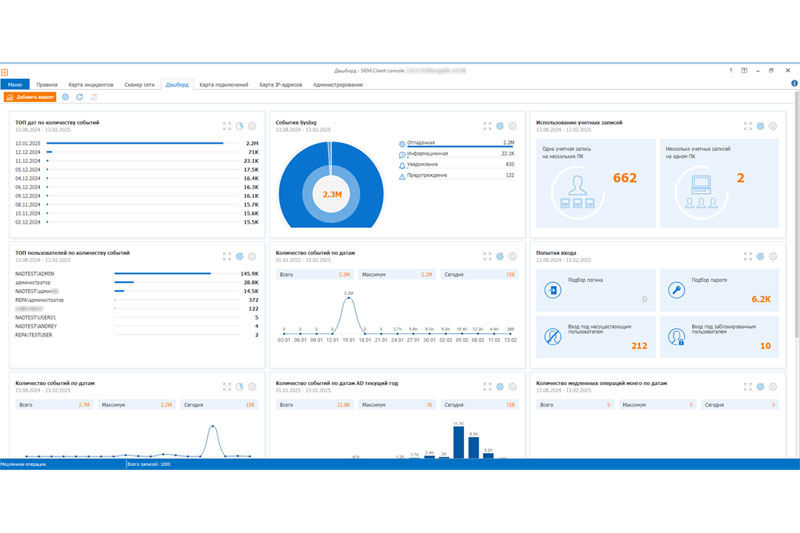

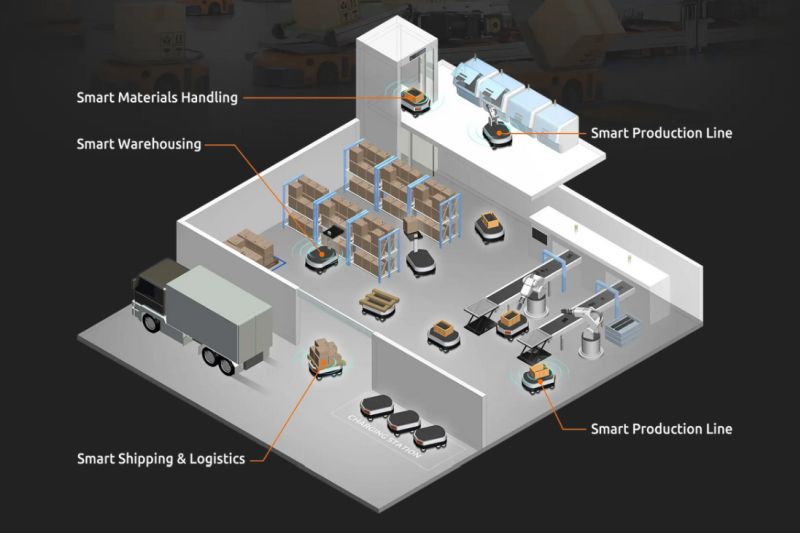

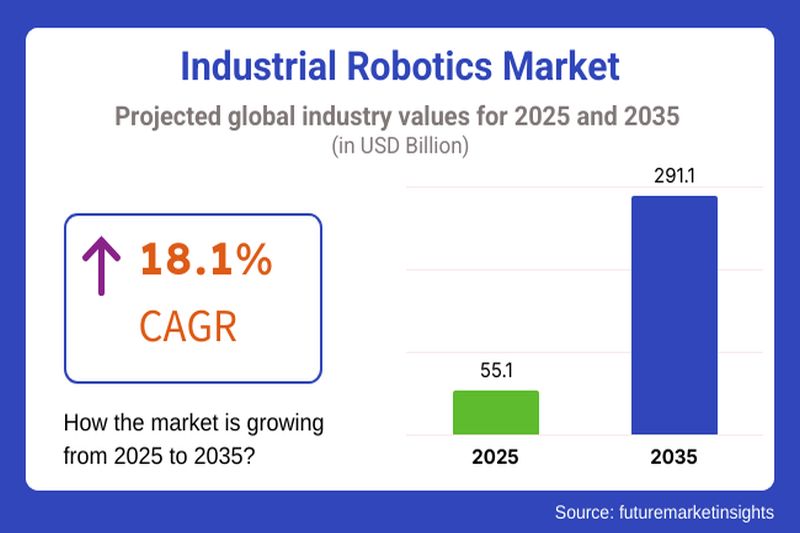

Возникает потребность в цифровизации производства и каждой линии в частности. Промышленники внедряют на свои производства цифровые технологии, которые систематизирует и анализируют ситуацию. Например, системы, которые контролируют производства и делают рутинную работу за человека: собирают статистику, сводят аналитический отчет, фиксируют простои линии и т. д. Кроме того, растет интерес производственников к технологиям искусственного интеллекта — 33% промышленных предприятий планируют внедрить интеллектуальные решения в свои процессы в ближайшие годы. Роботизация производственных линий — еще один тренд в современной промышленности, так как они позволяют сократить издержки бизнеса на оплату труда сотрудников, а также снизить риски брака из-за человеческого фактора. Например, на линии упаковки 6000 бутылок в час в короба работало 12 человек в смену. После роботизации число работников на линии сократилось до шести.

Благодаря цифровизации, отчётность и аналитика формируются в режиме реального времени, без участия человека. То есть в любой момент времени онлайн можно увидеть данные по каждой линии и продукту, отчеты по производству в целом, каждому цеху отдельно, конкретному оборудованию или сотруднику.

Технические тонкости и преимущества

Цифровые системы подключаются к производственному оборудованию. Новое поколение систем разработано на основе web-технологий и отработано программистами до такой степени, что не собирает недостоверных данных, точность информации составляет 100%. Это важно, чтобы объективно выявить причины низкой производительности.

С помощью ежедневного оперативного контроля можно оптимизировать производство и снизить простои без капитальных вложений. Если уменьшить простои даже на 10%, то и выпуск готовой продукции увеличится на эту же величину.

На первый взгляд кажется, что эти системы дорогие и могут требовать дополнительных финансовых затрат. Это не так. Покупка нового оборудования в разы превосходит стоимость отечественного программного обеспечения, влечет дополнительные расходы на установку и обслуживание. Например, стоимость оборудования для линий розлива в среднем составляет

Снижение простоев и мониторинг функционального состояния оборудования вместе дадут повышение производительности, если руководители предприятия смогут найти дополнительные резервы для этого.

Тенденции развития цифровизации в промышленности

Цифровые технологии выводят предприятие на новый уровень, делают их недосягаемыми для конкурентов при грамотном использовании. К началу 2025 года большинство крупных предприятий должны перейти на отечественные программные продукты.

Одним из трендов в автоматизации предприятий является создание цифровой системы, которая объединит задачи уровня АСУ ТП и MES с решением бизнес-задач всего производства и отдельных сегментов. Заводы уже внедряют программное обеспечение оперативного контроля за линиями, получают дополнительную выгоду и прибыль от увеличивающейся производительности оборудования. Цифровизация и внедрение систем — ключевой тренд, который будет только развиваться в ближайшие годы и вести к оптимизации производственных процессов и сокращению издержек предприятий.