Многопрофильная технологическая группа «Рексофт» проанализировала существующие промышленные операторские интерфейсы и выявила основные проблемы и вызовы, с которыми регулярно сталкиваются специалисты на производстве. Одним из этапов анализа стал опрос более 50 профильных специалистов, проведенный в ходе вебинара «Усовершенствованный HMI: современная концепция управления технологическим процессом» в мае 2024 года.

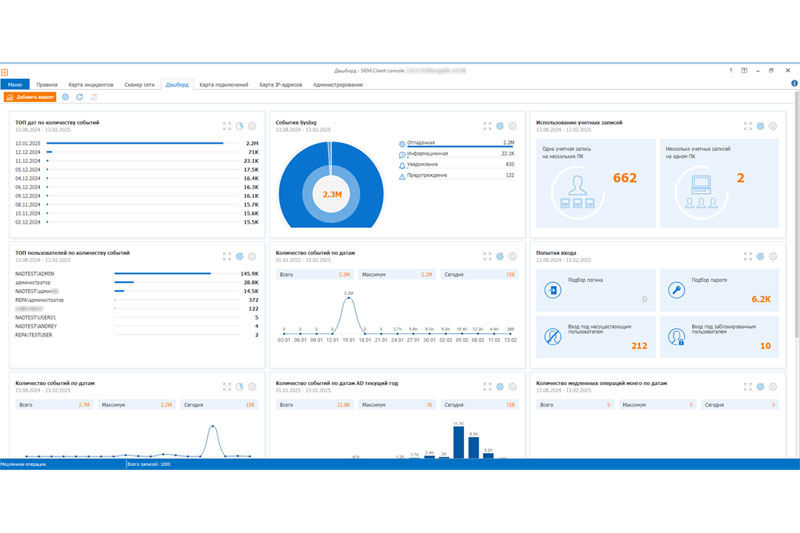

В любой компании на любом производстве процессы мониторинга и контроля технологического процесса построены по одинаковому принципу. На рабочие места операторов выводится информация из многочисленных информационно-управляющих систем, как правило, в формате мнемосхем. Также операторы получают сообщения и предупреждения в случае возникновения неполадок, сбоев или отклонений от норм технологического режима в ключевых параметрах работы систем.

Такой интерфейс взаимодействия человека и информационных систем (HMI) является стандартным, а его разновидности используются повсеместно на любых АСУ ТП. Однако, в 99% случаев традиционная и широко распространенная концепция HMI создает избыточную нагрузку на операторов, что приводит к несвоевременной реакции технологического персонала на уведомления и, как следствие, к выходу установки из стабильного режима работы, появлению брака, простоям или даже к поломкам оборудования. Именно на решение этой задачи направлен новый сервис от «Рексофт» по разработке усовершенствованных человеко-машинных интерфейсов (HMI), внедрение которых позволяет снизить объем сигнализаций на

О высокой востребованности темы говорят и результаты проведенного опроса. В числе ключевых проблем существующих операторских интерфейсов специалисты выделяют большое количество информационно емких мнемосхем со сложной навигацией, которые затрудняют работу операторов и повышают риск возникновения ошибок. В ходе опроса актуальность этой темы подчеркнули более 45% респондентов. Еще 31% опрошенных отметили существующий острый дефицит квалифицированных специалистов в области АСУ ТП.

Кроме того, около трети респондентов выделили реактивное поведение операторов и их неспособность видеть «общую картину» функционирования систем. Специалисты зачастую реагируют на возникающие проблемы постфактум, а не предугадывают их появление. Такая модель поведения может приводить к увеличению времени реакции оператора на нештатное событие, неверным корректирующим действиям в ответ и, как следствие, снижению общей эффективности производственных процессов.

Неспособность видеть общую картину также усложняет оптимизацию и координацию действий в нестандартной ситуации, что может негативно сказаться на стабильности и надежности работы системы в целом. 25% участников в качестве трудностей назвали большое количество сигнализаций на одного специалиста, что также приводит к несвоевременной реакции технологического персонала.

В свою очередь, важность управления сигнализациями отметили 84% респондентов, однако только 35% участников опроса активно внедряют соответствующие системы на производстве. Такая ситуация объясняется недостатком ресурсов для внедрения новых практик, а также нехваткой квалифицированных специалистов, способных не только реализовать эти системы и методики, но и обеспечить их эффективное функционирование. Кроме того, отсутствие четких нормативных документов и философии по управлению сигнализациями может затруднять процесс интеграции подобных решений в существующие производственные системы.

Только треть опрошенных утвердительно ответили, что их организации располагают нормативными документами, которые грамотно описывают дизайн HMI и регламентируют технологические процессы. Подобные материалы критически важны для увеличения эффективности работы производственных площадок. Кроме того, только 33% специалистов считают свой текущий дизайн HMI оптимальным.

Тем не менее, согласно результатам опроса, более 75% респондентов видят перспективы в развитии направления усовершенствованного HMI. Переход к высокоэффективной модели человеко-машинного интерфейса и модернизация процессов работы операторов — обязательные шаги для роста эффективности систем мониторинга и сокращения числа сбоев в работе оборудования на производстве.

«Мы в группе „Рексофт“ стремимся не только внедрять передовые технологии, но и активно делиться своим опытом и знаниями с отраслью. Результаты аналитики подтвердили, что вопросы оптимизации человеко-машинных интерфейсов остаются крайне актуальными для большинства предприятий. Мы уверены, что переход к усовершенствованной модели HMI и модернизация процессов работы операторов станут важными шагами на пути к повышению эффективности производственных систем и снижению числа сбоев в работе оборудования», — отметил Ольга Макова, директор департамента промышленной автоматизации группы «Рексофт».