Попытка сформулировать тему и дать емкое название статье, посвященной реалиям автоматизации промышленных и лабораторных объектов в России, таит в себе две проблемы.

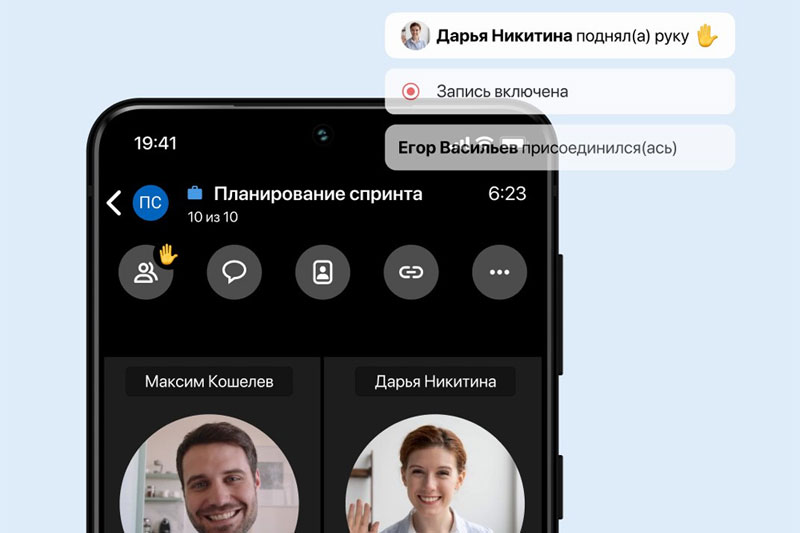

Рис. 1. Измерительные платы Центра АЦП

Если это еще одно длинное наукообразное эссе о том, как хорошо и правильно можно автоматизировать что-либо, применив новый хитрый метод или самые совершенные средства, то его навряд ли станут читать даже коллеги-“автоматизаторы”. “Все это мы и так знаем, - почти наверняка скажут они. - Лучше подскажи, что кому надо и кто купит то, что у нас уже есть”.

Очередной же ”ликбез” для пользователей автоматизированных систем управления наталкивается на стойкую “аллергию” у этой группы читателей ко всему, что долгие годы называлось АСУ ТП. Обязательное навязывание автоматизации “с самого верха” и желание не отстать от моды и продемонстрировать свою “современность” руководству и окружающим руководителям-промышленникам превратило автоматизацию из “вещи для всех” в “вещь для себя”.

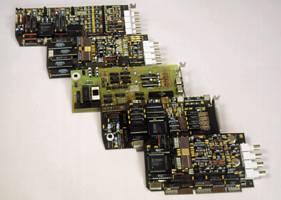

Рис 2. Окно сбора данных интегрированной оболочки ULTRA-10

Эта статья - некоторое философствование о ситуации сегодняшнего дня в автоматизации в России, о том, что же все-таки могут предложить “автоматизаторы” тем, для кого они трудятся, и как сделать, чтобы автоматизация приводила промышленника наконец-то к прибыли, а не к убыткам. В общем, эта статья “о времени и о себе”.

Промышленность сегодня...

О состоянии промышленности сегодня говорят и пишут многие - политики, социологи, экономисты, обыватели... Поэтому, не углубляясь в дебри дискуссий, автор определяет свою позицию следующим образом: промышленное производство в России живо и вопреки предсказаниям пессимистов умирать не собирается, несмотря на тяжелые для него времена (что следует хотя бы из того, что наши интеллектуальные и профессиональные ресурсы практически неисчерпаемы, а их значимость и стоимость выше, чем у любой техники и оборудования). Промышленность является не только производителем, но и гигантским потребителем услуг и продукции и также должна превратиться из “вещи для себя” в “вещь для всех”. Эффективность производства долгое время не была у нас целевой функцией, что и дало промышленности и АСУ ТП возможность существовать параллельно и почти независимо друг от друга. Позволю себе высказать мнение, что это во многом определило нынешний кризис. Если мы верим в экономическое оживление и перестройку промышленности и хотим этого, то должны помнить о явной связи этого с решением широкого круга задач в области промышленной автоматизации, разработки контрольно-измерительного оборудования, бортовых систем управления и т. д. Автоматизация в промышленности из моды становится условием выживания любого производства. Именно здесь кроется наиболее доступная, а иногда и единственная возможность быстрого повышения эффективности производства, снижения себестоимости и повышения качества продукции. То, что в настоящее время на рынке России отмечается растущий спрос на технологии и программно-аппаратные средства для управления промышленными объектами, а также на системы диагностики промышленного оборудования, подтверждает мнение, что самые тяжелые времена для российской промышленности, будем надеяться, уже позади.

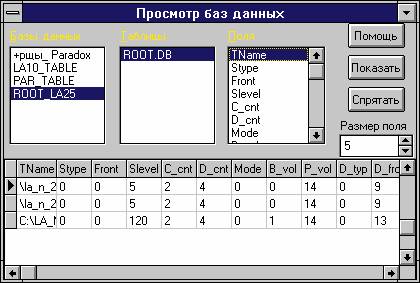

Рис. 3. Окно просмотра таблицы базы данных интегрированной оболочки ULTRA-25

На основе компьютерного анализа больших потоков информации в контурах управления и отображения протекающих процессов в виде “виртуальных” мнемосхем и оптимизации управления промышленными объектами появляется возможность оперативного переконфигурирования промышленного оборудования в ходе его работы без остановки производства.

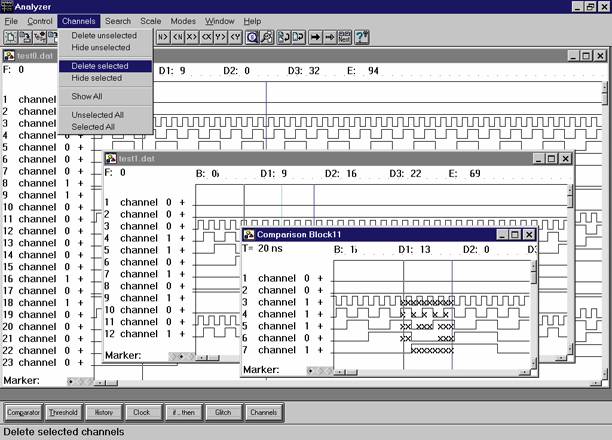

Рис 4. "Вертуальный" логический анализатор

В то же время сказывается тот многолетний “голод” по вычислительной технике, который испытывала промышленность бывшего Советского Союза, особенно удаленных от центра регионов. Как “непуганые акционеры” (оборот, пущенный в ход с легкой руки “Известий”) легко становились добычей навязчивой рекламы организаций типа МММ, точно так же и наши промышленники зачастую испытывают прессинг красочной рекламы, обещающей решить все их проблемы в области автоматизации. Появляется соблазн забыть старое проверенное правило: любые средства, а средства автоматизации в особенности, - это только мощный инструмент в руках специалиста, но ни в коем случае не его замена. Этой теме посвящена очень обстоятельная и добротная статья Константина Шарашова “Автоматизация крупных предприятий” (см. PC Week/RE, № 16-17/97, c. 54).

Автоматизация промышленного производства: три составные части (что, из чего и с помощью чего автоматизировать)

I. В условиях, когда назрела необходимость переоснастить промышленное производство, а финансовые средства ограниченны, большое значение имеет рациональная организация работ по созданию систем автоматизации: снабжение приборов и промышленного оборудования соответствующими средствами существенно упрощает и удешевляет процесс включения их в сложные системы, а сами системы становятся функционально более гибкими и надежными, упрощается работа с ними. При этом любая система автоматизации в конечном счете должна обеспечить выполнение целевой функции (функций) технологического процесса или промышленного производства в целом. Таким образом, при всей гибкости и возможной универсальности системы автоматизации она должна решать четко определенный круг задач, обеспечивать достижение заданной цели управления, быть предельно конкретной. В этом случае нетрудно подсчитать, сколько стоят решенные задачи и насколько экономически оправданно применение средств автоматизации. Несмотря на несомненную очевидность и тривиальность этого тезиса, именно “автоматизация вообще” вместо жестко формализованных алгоритмов сгубила АСУ ТП в 70 - 80-е годы. Создание локальных систем автоматизации, удовлетворяющих требования конечных пользователей, - основная цель работ в этой области.

II. Организация современных промышленных комплексов, включающих средства вычислительной техники и автоматизации, приводит к необходимости стыковки разного, порой уникального оборудования с ЭВМ. При этом должны быть согласованы функциональные и технические возможности самых различных устройств в условиях многообразия и сложности решаемых задач. Задача усложняется существованием множества возможных вариантов состава интерфейсного оборудования, соответствующего разным стандартам.

С другой стороны, оператору должна быть предоставлена возможность активно участвовать в процессе работы комплекса, быстро перестраивать структуру его функционирования в соответствии с динамикой процесса. При этом оборудование (в том числе и с ЭВМ) должно иметь максимально проблемно-ориентированный интерфейс, выдвигающий минимальные требования к знанию средств вычислительной техники.

С учетом сказанного следует выделить два основных направления развития работ:

- автоматизация работы комплекса, в том числе упрощение общения оператора с оборудованием в целом (человеко-машинный интерфейс на уровне пользователя - интерфейс верхнего уровня);

- разработка программно-аппаратных средств сопряжения различного оборудования с ЭВМ, включая диалоговые средства настройки этого интерфейса (человеко-машинный интерфейс на уровне системы - интерфейс нижнего уровня).

По первому направлению необходимо определить, какова может быть рациональная организация функционирования комплекса. Для этого надо сформулировать требования к функционированию оборудования и на их основе формировать алгоритм работы программного обеспечения (ПО) его автоматизации. Следовательно, интерфейс верхнего уровня должен содержать в себе средства проведения функциональной спецификации для генерации ПО интерфейса нижнего уровня.

Таким образом, при разработке и применении автоматизированных систем первоочередную роль играют синтез ПО и его гибкая перестройка в соответствии с изменениями условий функционирования.

Для эффективного решения этой задачи требуется построение инструментальной программной среды, в которой пользователь сможет одновременно создавать автоматизированный комплекс, перестраивать его и непосредственно работать с ним. Разработка методов и средств построения инструментальной среды для синтеза систем автоматизации является ключевым вопросом в разрешении проблемы автоматизации в целом.

Основная идея создания среды программирования заключается в предоставлении пользователю возможности строить системы автоматизации, оперируя графическими представлениями органов управления и отображения процессов, составляющих работу комплекса в целом. Работа пользователя в основном сводится к заданию режимов измерения или управления через исполнительные устройства. При этом им используется информация о ходе работы, представляемая в цифровой или графической форме. Все перечисленные объекты являются элементами панели управления любого технологического комплекса или экспериментальной установки. Инструментальная среда проектирования автоматизированных комплексов позволяет синтезировать на экране дисплея такие панели, в соответствие которым ставятся программы управления исполнительными устройствами автоматизируемых комплексов (таким образом, автоматизированные системы строятся из набора унифицированных модулей). Сама панель, сформированная на экране, становится панелью управления системой автоматизации конкретного технологического процесса. В отличие от реальной такая панель (будем называть ее виртуальной) не требует дорогих технических средств и может быть многократно переконфигурирована в процессе работы.

При этом в комплекс могут быть включены приборы (их также принято называть виртуальными), которых либо нет в распоряжении пользователя и они заменяются их компьютерным представлением, либо вообще нет в природе, но они нужны для реализации данного технологического процесса, в то время как их натуральная разработка финансово не оправданна. Управление виртуальными панелями для приборов, физически присутствующих в установке, можно осуществлять с экрана дисплея, совмещая этап измерения с этапом первичной и вторичной обработки данных, а также с представлением результатов обработки в графической форме.

При использовании графических панелей устраняются все “посредники” между пользователем и устройством, с которым он работает. Взаимодействие достигается за счет активизации объектов графической панели с помощью мыши, клавиатуры или событий прикладной программы. Это позволяет вывести процесс создания и работы автоматизированной системы на качественно иной уровень.

Использование виртуальных приборов и оборудования в составе промышленной установки дает возможность программным путем синтезировать на экране дисплея ЭВМ графическую панель установки, задавать пределы измерения, режимы работы, совмещать этапы измерения с этапами обработки данных, а также представлять результаты в графической форме. Синтезированные таким образом приборы и установки являются общедоступными и легко тиражируемыми, допускают модификацию их под решение различных задач. Итак, локальные системы конкретного применения, созданные в инструментальной среде проектирования и включающие в себя элементы адаптации среды, их породившей, как правило, более технологичны, лучше отвечают требованиям пользователя, быстро перестраиваются при изменении объекта управления.

III. Одним из основных требований, предъявляемых к современным системам автоматизации, является работа в режиме реального времени.

Резкий рост производительности персональных компьютеров типа IBM РС позволяет их применять в задачах построения систем реального времени. Системы на основе IBM PC базируются на хорошо развитом программном обеспечении, ориентированном на широкий круг пользователей. В то же время они весьма дешевы. Однако их применение для компоновки автоматизированных промышленных комплексов, как правило, превышает возможности этого класса ЭВМ и требует дополнительных программно-аппаратных средств. Разработано большое количество технических средств специального назначения (аналого-цифровые и цифро-аналоговые преобразователи, входные и выходные регистры, счетчики, таймеры и т. д.). Собственно этот набор программно-аппаратных средств, является базовым для построения любой системы автоматизации.

Если базовый набор технических средств содержит программные оболочки, поддерживаемые инструментальной средой для синтеза систем автоматизации, то процесс проектирования и развития конкретной системы автоматизации и включение новых технических средств в уже существующие системы становится простым и технологичным, а сами создаваемые системы несут в себе “наследственные признаки” инструментальной среды - гибкость и адаптируемость.

Единая идеология построения инструментальной среды для синтеза систем автоматизации и набора базовых средств автоматизации обеспечивает наиболее быстрый, дешевый и качественный результат при разработке систем автоматизации.

Что же все-таки могут предложить “автоматизаторы”?

Измерительные средства, управляемые компьютером

Сегодня подавляющее большинство систем промышленной автоматизации в России базируется на персональном компьютере типа IBM РС. История прихода этого компьютера в промышленность и его жизнь в этом качестве подробно отражены в обзоре Сергея Сорокина “IBM PC в промышленности” (см. PC Week/RE, № 19/97, c. 43). Остановимся на некоторых аспектах, непосредственно касающихся практики проектирования систем автоматизации.

Наиболее простой, надежный и относительно дешевый способ сопряжения компьютера с объектом автоматизации обеспечивают расширение платы для шины IBM РС.

Такие платы на российском рынке сейчас можно найти в превеликом множестве от самых разных производителей (от “коленочных” разработок плат АЦП по цене 15 тыс. рублей до уважаемых нашими потребителями плат американской фирмы National Instruments стоимостью в сотни и даже тысячи долларов за штуку). Сразу необходимо оговориться, что “коленочные” разработки, как правило, нельзя использовать для достоверной оценки собираемых данных. Достаточно распространены на нашем рынке платы тайваньской фирмы Advantech. Они дешевле изданий многих других зарубежных производителей, но нуждаются в дополнительной метрологической аттестации. Из отечественной продукции выделяются платы Центра АЦП (ЗАО “Руднев - Шиляев”, E-mail: rudshel@aha. ru; http://www.aha.ru/rudshel, на SofTool’97 они представлены на стенде D06). По качеству они вполне конкурируют с продуктами ведущих мировых производителей (при более низкой цене). В России это сейчас единственный производитель, все платы которого метрологически аттестованы и имеют хорошую программную поддержку.

Платы расширения легко подключаются к источнику сигнала и программируются даже начинающим программистом (в комплект практически любой такой платы входят набор драйверов, библиотек программ управления и примеры программирования платы). Очень важным аспектом практического использования плат для IBM PC является возможность их интеграции с системой. Дополнительное программное обеспечение, как правило, предлагаемое солидными фирмами - производителями плат, позволяет использовать компьютер с такой платой как “виртуальный прибор”. Михаил Перцовский опытка сформулировать тему и дать емкое название статье, посвященной реалиям автоматизации промышленных и лабораторных объектов в России, таит в себе две проблемы.

Если это еще одно длинное наукообразное эссе о том, как хорошо и правильно можно автоматизировать что-либо, применив новый хитрый метод или самые совершенные средства, то его навряд ли станут читать даже коллеги-“автоматизаторы”. “Все это мы и так знаем, - почти наверняка скажут они. - Лучше подскажи, что кому надо и кто купит то, что у нас уже есть”.

Очередной же ”ликбез” для пользователей автоматизированных систем управления наталкивается на стойкую “аллергию” у этой группы читателей ко всему, что долгие годы называлось АСУ ТП. Обязательное навязывание автоматизации “с самого верха” и желание не отстать от моды и продемонстрировать свою “современность” руководству и окружающим руководителям-промышленникам превратило автоматизацию из “вещи для всех” в “вещь для себя”.

Эта статья - некоторое философствование о ситуации сегодняшнего дня в автоматизации в России, о том, что же все-таки могут предложить “автоматизаторы” тем, для кого они трудятся, и как сделать, чтобы автоматизация приводила промышленника наконец-то к прибыли, а не к убыткам. В общем, эта статья “о времени и о себе”.

Промышленность сегодня...

О состоянии промышленности сегодня говорят и пишут многие - политики, социологи, экономисты, обыватели... Поэтому, не углубляясь в дебри дискуссий, автор определяет свою позицию следующим образом: промышленное производство в России живо и вопреки предсказаниям пессимистов умирать не собирается, несмотря на тяжелые для него времена (что следует хотя бы из того, что наши интеллектуальные и профессиональные ресурсы практически неисчерпаемы, а их значимость и стоимость выше, чем у любой техники и оборудования). Промышленность является не только производителем, но и гигантским потребителем услуг и продукции и также должна превратиться из “вещи для себя” в “вещь для всех”. Эффективность производства долгое время не была у нас целевой функцией, что и дало промышленности и АСУ ТП возможность существовать параллельно и почти независимо друг от друга. Позволю себе высказать мнение, что это во многом определило нынешний кризис. Если мы верим в экономическое оживление и перестройку промышленности и хотим этого, то должны помнить о явной связи этого с решением широкого круга задач в области промышленной автоматизации, разработки контрольно-измерительного оборудования, бортовых систем управления и т. д. Автоматизация в промышленности из моды становится условием выживания любого производства. Именно здесь кроется наиболее доступная, а иногда и единственная возможность быстрого повышения эффективности производства, снижения себестоимости и повышения качества продукции. То, что в настоящее время на рынке России отмечается растущий спрос на технологии и программно-аппаратные средства для управления промышленными объектами, а также на системы диагностики промышленного оборудования, подтверждает мнение, что самые тяжелые времена для российской промышленности, будем надеяться, уже позади.

На основе компьютерного анализа больших потоков информации в контурах управления и отображения протекающих процессов в виде “виртуальных” мнемосхем и оптимизации управления промышленными объектами появляется возможность оперативного переконфигурирования промышленного оборудования в ходе его работы без остановки производства.

В то же время сказывается тот многолетний “голод” по вычислительной технике, который испытывала промышленность бывшего Советского Союза, особенно удаленных от центра регионов. Как “непуганые акционеры” (оборот, пущенный в ход с легкой руки “Известий”) легко становились добычей навязчивой рекламы организаций типа МММ, точно так же и наши промышленники зачастую испытывают прессинг красочной рекламы, обещающей решить все их проблемы в области автоматизации. Появляется соблазн забыть старое проверенное правило: любые средства, а средства автоматизации в особенности, - это только мощный инструмент в руках специалиста, но ни в коем случае не его замена. Этой теме посвящена очень обстоятельная и добротная статья Константина Шарашова “Автоматизация крупных предприятий” (см. PC Week/RE, № 16-17/97, c. 54).

Автоматизация промышленного производства: три составные части (что, из чего и с помощью чего автоматизировать)

I. В условиях, когда назрела необходимость переоснастить промышленное производство, а финансовые средства ограниченны, большое значение имеет рациональная организация работ по созданию систем автоматизации: снабжение приборов и промышленного оборудования соответствующими средствами существенно упрощает и удешевляет процесс включения их в сложные системы, а сами системы становятся функционально более гибкими и надежными, упрощается работа с ними. При этом любая система автоматизации в конечном счете должна обеспечить выполнение целевой функции (функций) технологического процесса или промышленного производства в целом. Таким образом, при всей гибкости и возможной универсальности системы автоматизации она должна решать четко определенный круг задач, обеспечивать достижение заданной цели управления, быть предельно конкретной. В этом случае нетрудно подсчитать, сколько стоят решенные задачи и насколько экономически оправданно применение средств автоматизации. Несмотря на несомненную очевидность и тривиальность этого тезиса, именно “автоматизация вообще” вместо жестко формализованных алгоритмов сгубила АСУ ТП в 70 - 80-е годы. Создание локальных систем автоматизации, удовлетворяющих требования конечных пользователей, - основная цель работ в этой области.

II. Организация современных промышленных комплексов, включающих средства вычислительной техники и автоматизации, приводит к необходимости стыковки разного, порой уникального оборудования с ЭВМ. При этом должны быть согласованы функциональные и технические возможности самых различных устройств в условиях многообразия и сложности решаемых задач. Задача усложняется существованием множества возможных вариантов состава интерфейсного оборудования, соответствующего разным стандартам.

С другой стороны, оператору должна быть предоставлена возможность активно участвовать в процессе работы комплекса, быстро перестраивать структуру его функционирования в соответствии с динамикой процесса. При этом оборудование (в том числе и с ЭВМ) должно иметь максимально проблемно-ориентированный интерфейс, выдвигающий минимальные требования к знанию средств вычислительной техники.

С учетом сказанного следует выделить два основных направления развития работ:

- автоматизация работы комплекса, в том числе упрощение общения оператора с оборудованием в целом (человеко-машинный интерфейс на уровне пользователя - интерфейс верхнего уровня);

- разработка программно-аппаратных средств сопряжения различного оборудования с ЭВМ, включая диалоговые средства настройки этого интерфейса (человеко-машинный интерфейс на уровне системы - интерфейс нижнего уровня).

По первому направлению необходимо определить, какова может быть рациональная организация функционирования комплекса. Для этого надо сформулировать требования к функционированию оборудования и на их основе формировать алгоритм работы программного обеспечения (ПО) его автоматизации. Следовательно, интерфейс верхнего уровня должен содержать в себе средства проведения функциональной спецификации для генерации ПО интерфейса нижнего уровня.

Таким образом, при разработке и применении автоматизированных систем первоочередную роль играют синтез ПО и его гибкая перестройка в соответствии с изменениями условий функционирования.

Для эффективного решения этой задачи требуется построение инструментальной программной среды, в которой пользователь сможет одновременно создавать автоматизированный комплекс, перестраивать его и непосредственно работать с ним. Разработка методов и средств построения инструментальной среды для синтеза систем автоматизации является ключевым вопросом в разрешении проблемы автоматизации в целом.

Основная идея создания среды программирования заключается в предоставлении пользователю возможности строить системы автоматизации, оперируя графическими представлениями органов управления и отображения процессов, составляющих работу комплекса в целом. Работа пользователя в основном сводится к заданию режимов измерения или управления через исполнительные устройства. При этом им используется информация о ходе работы, представляемая в цифровой или графической форме. Все перечисленные объекты являются элементами панели управления любого технологического комплекса или экспериментальной установки. Инструментальная среда проектирования автоматизированных комплексов позволяет синтезировать на экране дисплея такие панели, в соответствие которым ставятся программы управления исполнительными устройствами автоматизируемых комплексов (таким образом, автоматизированные системы строятся из набора унифицированных модулей). Сама панель, сформированная на экране, становится панелью управления системой автоматизации конкретного технологического процесса. В отличие от реальной такая панель (будем называть ее виртуальной) не требует дорогих технических средств и может быть многократно переконфигурирована в процессе работы.

При этом в комплекс могут быть включены приборы (их также принято называть виртуальными), которых либо нет в распоряжении пользователя и они заменяются их компьютерным представлением, либо вообще нет в природе, но они нужны для реализации данного технологического процесса, в то время как их натуральная разработка финансово не оправданна. Управление виртуальными панелями для приборов, физически присутствующих в установке, можно осуществлять с экрана дисплея, совмещая этап измерения с этапом первичной и вторичной обработки данных, а также с представлением результатов обработки в графической форме.

При использовании графических панелей устраняются все “посредники” между пользователем и устройством, с которым он работает. Взаимодействие достигается за счет активизации объектов графической панели с помощью мыши, клавиатуры или событий прикладной программы. Это позволяет вывести процесс создания и работы автоматизированной системы на качественно иной уровень.

Использование виртуальных приборов и оборудования в составе промышленной установки дает возможность программным путем синтезировать на экране дисплея ЭВМ графическую панель установки, задавать пределы измерения, режимы работы, совмещать этапы измерения с этапами обработки данных, а также представлять результаты в графической форме. Синтезированные таким образом приборы и установки являются общедоступными и легко тиражируемыми, допускают модификацию их под решение различных задач. Итак, локальные системы конкретного применения, созданные в инструментальной среде проектирования и включающие в себя элементы адаптации среды, их породившей, как правило, более технологичны, лучше отвечают требованиям пользователя, быстро перестраиваются при изменении объекта управления.

III. Одним из основных требований, предъявляемых к современным системам автоматизации, является работа в режиме реального времени.

Резкий рост производительности персональных компьютеров типа IBM РС позволяет их применять в задачах построения систем реального времени. Системы на основе IBM PC базируются на хорошо развитом программном обеспечении, ориентированном на широкий круг пользователей. В то же время они весьма дешевы. Однако их применение для компоновки автоматизированных промышленных комплексов, как правило, превышает возможности этого класса ЭВМ и требует дополнительных программно-аппаратных средств. Разработано большое количество технических средств специального назначения (аналого-цифровые и цифро-аналоговые преобразователи, входные и выходные регистры, счетчики, таймеры и т. д.). Собственно этот набор программно-аппаратных средств, является базовым для построения любой системы автоматизации.

Если базовый набор технических средств содержит программные оболочки, поддерживаемые инструментальной средой для синтеза систем автоматизации, то процесс проектирования и развития конкретной системы автоматизации и включение новых технических средств в уже существующие системы становится простым и технологичным, а сами создаваемые системы несут в себе “наследственные признаки” инструментальной среды - гибкость и адаптируемость.

Единая идеология построения инструментальной среды для синтеза систем автоматизации и набора базовых средств автоматизации обеспечивает наиболее быстрый, дешевый и качественный результат при разработке систем автоматизации.

Что же все-таки могут предложить “автоматизаторы”?

Измерительные средства, управляемые компьютером

Сегодня подавляющее большинство систем промышленной автоматизации в России базируется на персональном компьютере типа IBM РС. История прихода этого компьютера в промышленность и его жизнь в этом качестве подробно отражены в обзоре Сергея Сорокина “IBM PC в промышленности” (см. PC Week/RE, № 19/97, c. 43). Остановимся на некоторых аспектах, непосредственно касающихся практики проектирования систем автоматизации.

Наиболее простой, надежный и относительно дешевый способ сопряжения компьютера с объектом автоматизации обеспечивают расширение платы для шины IBM РС.

Такие платы на российском рынке сейчас можно найти в превеликом множестве от самых разных производителей (от “коленочных” разработок плат АЦП по цене 15 тыс. рублей до уважаемых нашими потребителями плат американской фирмы National Instruments стоимостью в сотни и даже тысячи долларов за штуку). Сразу необходимо оговориться, что “коленочные” разработки, как правило, нельзя использовать для достоверной оценки собираемых данных. Достаточно распространены на нашем рынке платы тайваньской фирмы Advantech. Они дешевле изданий многих других зарубежных производителей, но нуждаются в дополнительной метрологической аттестации. Из отечественной продукции выделяются платы Центра АЦП (ЗАО “Руднев - Шиляев”, E-mail: rudshel@aha. ru; http://www.aha.ru/rudshel, на SofTool’97 они представлены на стенде D06). По качеству они вполне конкурируют с продуктами ведущих мировых производителей (при более низкой цене). В России это сейчас единственный производитель, все платы которого метрологически аттестованы и имеют хорошую программную поддержку.

Платы расширения легко подключаются к источнику сигнала и программируются даже начинающим программистом (в комплект практически любой такой платы входят набор драйверов, библиотек программ управления и примеры программирования платы). Очень важным аспектом практического использования плат для IBM PC является возможность их интеграции с системой. Дополнительное программное обеспечение, как правило, предлагаемое солидными фирмами - производителями плат, позволяет использовать компьютер с такой платой как “виртуальный прибор”. Так, например, фирма TiePie Engineering обеспечивает для своих измерительных плат режимы работы запоминающего осциллографа, спектроанализатора, вольтметра. Фирма National Instruments предлагает к своим платам целую библиотеку драйверов для управления различными устройствами с оболочками в виде виртуальных приборов (немалая доля из них написана российскими программистами).

В условиях острой нехватки приборов и ограниченности средств на их приобретение виртуальный прибор становится для российского потребителя иногда единственной палочкой-выручалочкой. По своим потребительским свойствам, удобству работы виртуальные приборы ни в чем не уступают реальным, а по параметрам превосходят дешевые варианты “живых” приборов. Ремонт устаревшего устройства примерно обходится в стоимость виртуального. В табл. 1 приводятся сравнительные характеристики наиболее распространенных цифровых запоминающих осциллографов и виртуальных осциллографов на базе платы АЦП.

Как любой программный продукт, виртуальный прибор требует сопровождения, поэтому гораздо надежнее приобретать их у отечественных разработчиков, которых можно еще и уговорить внести изменения в программу специально для вас.

Решению проблемы интеграции плат в системы виртуальные приборы служат только отчасти: работа по их подключению сродни подключению “живых” приборов. Для создания многофункциональных систем автоматизации вставные платы должны иметь интегрированные программные оболочки, объединяющие в себе функции настройки и управления платой, многооконную организацию сбора, представления и обработки данных, сохранение данных в виде файлов или в формате таблиц баз данных и создание специальных баз данных для этих таблиц. Как правило, такие оболочки содержат и весь набор функций виртуальных приборов. Кроме того, такие оболочки должны в полной мере реализовывать принципы построения открытых систем для возможности интеграции с другими программами и со всей системой. Серия интегрированных оболочек для плат сбора сигналов под общим названием ULTRA (см. рис. 2, 3) разработана и активно применяется при проектировании систем фирмой “АС” (ООО “Лаборатория автоматизированных систем и управления”, E-mail: ас@ms.ire.rssi.ru).

Средой инструментальной поддержки этих плат является пакет визуального проектирования ULTRA-DAB (Data Acquisition Board), который можно легко настроить практически на любую плату ввода-вывода аналоговой и цифровой информации. Для требуемых режимов работы объекта автоматизации настраиваются панели, визуализирующие процессы ввода-вывода цифровой и аналоговой информации, и по их параметрам генерируется исходный код программы на Си для управления платой в соответствии с алгоритмом функционирования системы автоматизации, а затем компилируется модуль исполняемой программы, который может быть запущен в режиме реального времени непосредственно из оболочки Windows.

Интегрированные системы управления технологическими параметрами, контроля и сбора данных. Средства компьютерной диагностики

Интегрированные системы управления, контроля и сбора данных позволяют использовать компьютер как измерительную многоканальную систему сбора, регистрации и обработки данных в реальном масштабе времени, включать его в контур управления совместно с другими устройствами автоматики, подключать различные приборы и датчики. Для разных типов датчиков (давления, температуры, тензометрии, радиологического и химического контроля и т. п.) определяются автономные программно-аппаратные системы сбора, которые могут быть интегрированы в рамках общей системы и функционировать совместно. Кроме уже названных способов подключения приборов с помощью плат ввода-вывода цифровой и аналоговой информации, в таких системах возможно управление от компьютера по каналу общего пользования различными устройствами, оснащенными интерфейсом ГОСТ 26.003 - 80 (его другие названия: интерфейс МЭК 625.1, шина HP-IB, шина IEEE 488, GPIB-интерфейс). Соответствующую плату управления предлагают практически все производители. Из отечественных аналогов можно назвать плату фирмы “АС”, которая не уступает по качеству зарубежным образцам, имеет хорошую программную поддержку под MS-DOS и Windows и выгодно отличается по цене: $179 (в 1,5 - 2 раза дешевле аналогов).

Все большее распространение цифровой шины управления в промышленности требует специфических устройств контроля и диагностики. За рубежом в связи с этим разработано множество приборов и средств компьютерного анализа. Широко используется класс устройств под общим названием “логические анализаторы”. В России в настоящее время ощущается острая нехватка подобных систем.

Заполнить до некоторой степени образовавшуюся брешь могут недавно появившиеся платы ввода логических состояний с цифровых устройств (разработка фирмы “АС”). Они предназначены для диагностики сложных цифровых устройств управления и позволяют осуществлять сбор и представление на дисплее логических состояний цифровых устройств по 32 (64) параллельным каналам с частотой 50 (100) МГц на канал. Модульное построение технических средств позволяет легко наращивать производительность, а также обеспечивает возможность анализа алгоритмов функционирования неизвестных или закрытых устройств, заполнения характерных фрагментов функционирования в виде эталонов и сравнения реального устройства с эталоном. По производительности эти платы (см. табл. 2) сопоставимы со специализированными устройствами при цене в 5 - 10 раз меньшей.

Программное обеспечение, разработанное фирмой “АС”, предлагает на базе этих плат “виртуальные” логические анализаторы (см. рис. 4).

На SofTool’97 разработки фирмы АС представлены на стенде А07.

В целом интегрированные системы управления сбора и контроля технологическими параметрами должны обеспечивать следующее:

- работу в режиме обычного (непрерывный сбор и отображение для оператора) или запоминающего (однократного) сбора и регистрации;

- просмотр ранее собранных данных и сравнение данных, полученных в разных сеансах сбора;

- управление графическим представлением данных: масштабирование, вертикальный и горизонтальный сдвиг, шрифтовое и цветовое оформление;

- многооконную организацию сбора, представления и обработки данных;

- работу с фрагментами сигналов в специальных окнах обработки;

- возможность включения двух или нескольких окон в режим синхронного сканирования сигналов маркерами;

- поиск участков совпадения или расхождения сигналов выделенных областей различных окон с заданием точности совпадения;

- сохранение данных в виде файлов специального формата;

- сохранение данных в формате таблиц и создание специальных баз данных таких таблиц.

Управление работой системы сбора и контроля должно осуществляться с помощью простого и удобного, не требующего от оператора специальной компьютерной подготовки интерфейса.

Оснащение промышленных предприятий (машиностроения, приборостроения и энергетики, в том числе атомных электростанций, и т. п.) средствами технологического контроля и диагностики позволит повысить надежность работы оборудования, снизить затраты на ремонт и модернизацию, а в ряде случаев отказаться от дублирования оборудования.

Распределенные системы сбора. Иерархические сети систем контроля и управления

Интегрированные системы управления, сбора и контроля могут быть объединены в иерархические сети. В этом случае появляется возможность передачи информации о параметрах с каждой станции на другие системы сбора или на центральный пульт управления любого уровня иерархии. При этом открывается доступ к централизованным базам данных и эталонов. Может быть выбран приоритетный способ передачи информации (например, сигнал об аварийной ситуации на какой-либо станции передается на все компьютеры сети в виде звукового сигнала и текста о характере аварии и отображается для всех операторов параллельно с их текущей информацией) или доступа к данным (например, некоторые данные могут быть получены из сети только персоналом, имеющим права доступа к ним). 4

Михаил Перцовский

С Михаилом Перцовским можно связаться по адресу: mip238@ire216.msk.su или телефону: (095) 255-3154.

Несколько советов

Задача должна быть предельно формализована до того, как вы приступите к ее автоматизации, а не после.

Приобретение даже самых совершенных и универсальных средств не решает задачу автоматизации, так как неизбежен этап разработки системы и адаптации базовых средств автоматизации к вашей задаче.

Если приобретаемые средства автоматизации поддерживаются инструментальной средой, то это, с одной стороны, является свидетельством хорошего качества приобретенных средств, с другой - значительно улучшает сроки и стоимость разрабатываемой системы автоматизации.

Базовые средства автоматизации продают многие, но не все хорошо представляют себе, что продают. Покупать у разработчика не только дешевле, но и надежнее.

Разработчик базовых средств и инструментальной среды, как правило, разработает систему автоматизации быстрее и дешевле, чем непосредственно пользователь собственными силами.