ПРОЕКТЫ

Системы машинного зрения помогают не только варить трубы, но и их учитывать

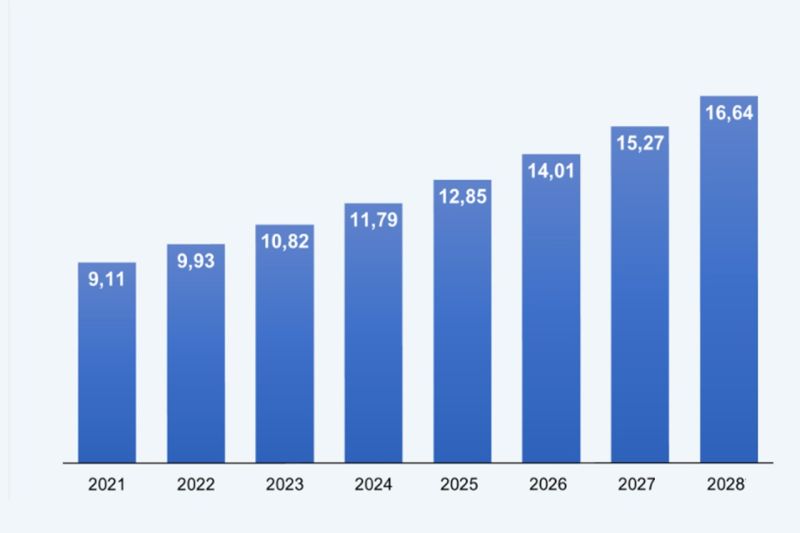

Трубы являются непременным элементом современной промышленности. Скажем, основу нашей экономики, да и всей цивилизации - нефть, ее добычу и транспортировку просто нельзя представить без разнообразных трубопроводов. Не обходятся без труб и газодобыча, и энергетика, и коммунальное хозяйство, и т. д.

Разнообразие выпускаемых труб очень велико, но к важнейшему их виду относятся трубы общего назначения, которые делятся на нефтепроводные, бесшовные, электросварные, оцинкованные и профильные.

Варим трубы

Сварные трубы составляют более 60% общего объема их производства. По прочности они не уступают бесшовным, а по некоторым параметрам (точности геометрических размеров, возможности получения продукции практически любой длины) превосходят их при меньшей себестоимости. Такие трубы получают из листовой заготовки путем ее специальной формовки и сваривания кромки на трубоэлектросварочном агрегате (ТЭСА).

До недавнего времени слабой стороной сварных труб были их механические характеристики. Поэтому встала задача совершенствования технологического процесса производства для повышения качества шва и осуществления контроля надежности сварного соединения по всей длине.

Сырьем для производства электросварных труб является свернутый в рулоны листовой металл, так называемый штрипс, поступающий с металлургических комбинатов. Рулон разрезается на узкие полосы, каждая из которых поступает на прессовочную формовку, после чего сваривается по кромке на ТЭСА. Сварка производится двумя или тремя электродами под слоем флюса сначала внутри трубы, затем снаружи. Качество сварки зависит от положения электродов относительно кромки: если из-за ее неровности электроды смещаются, то возникает брак. За смещением электродов следит оператор, у которого на пульте выведены индикаторы напряжения и тока сварки.

Вот здесь-то на сцену и выходит автоматизация. Смена оператора длится восемь часов, и за это время он сваривает десятки метров шва. К концу рабочего дня внимание притупляется и последствия очевидны.

Вторая сторона процесса - контроль качества сварных швов, который обычно осуществляется ультразвуковыми методами. Установка для ультразвукового контроля имеет высокую стоимость и низкую скорость работы, поэтому такой контроль приходится выполнять выборочно.

Таким образом, автоматизация сварки труб, позволяющая интегрировать управление процессом и контроль качества готового шва, дает возможность увеличить производительность и гарантировать высокое качество продукции.

Автоматическая система для сварки труб

Система автоматического контроля сварки автоматизирует работу трубоэлектросварочного стана.

На промышленном компьютере установлены два программных модуля. Первый корректирует положение электродов относительно свариваемого шва. Перед сварными электродами укреплена CCD-камера со специализированной системой подсветки. Изображение с камеры вводится в компьютер с помощью видеоплаты IMAQ 1408, специализированное ПО анализирует это изображение и определяет текущее положение сварного шва в контрольной точке. Оно сравнивается с эталонным, и если рассогласование превышает допустимое значение, то система выдает команду по корректировке положения трубы относительно электродов.

Для автоматической системы коррекции был разработан специализированный алгоритм поиска сварного шва в получаемом с камеры изображении. Поскольку система работает в условиях реального производства, при создании алгоритма предъявляются особенно жесткие требования к надежности его работы. Помимо этого, функционирование системы осложняется повреждениями сварного шва, в том числе временными его затираниями, неизбежными при цеховой работе.

Второй модуль контролирует качество сварки на основе анализа параметров энергопотребления - напряжения и тока, которые сильно изменяются в зависимости от положения электрода относительно сварного шва, толщины свариваемой кромки и других характеристик. Такой анализ позволяет судить о качестве сварки шва и прогнозировать возможные дефекты. Этот метод намного дешевле, чем использование ультразвуковых систем диагностики, применяемых сегодня.

Ввод параметров сварки в компьютер выполнялся с помощью платы NI 6024E. Было проведено исследование, направленное на выработку общих критериев оценки качества сварки, и разработано специализированное ПО, которое в режиме реального времени осуществляет контроль качества процесса. Данный вид контроля был опробован в технологическом цикле и дал хорошие результаты.

Оба модуля работают параллельно, и вся важная информация выводится на экран (рис. 1). На этой основе оператор может визуально контролировать правильность работы системы и при возникновении аварийной ситуации вмешиваться в ее работу. После завершения сварки необходимые данные о трубе (номер, время изготовления, параметры сварки) заносятся в общезаводскую БД и создается так называемый электронный паспорт изделия.

Рис. 1. Панель оператора системы автоматической сварки труб

Учитываем трубы

После рассмотрения автоматизации сварки труб взглянем на процесс бурения и эксплуатации скважин. Здесь используются разнообразные специализированные трубы диаметром 70-90 мм из высоколегированной стали, выдерживающие давление до 600 атмосфер. Они соединяются с помощью муфт и устанавливаются в скважину в виде единой магистрали. К чему приводит выход из строя только одной трубы в составе общей магистрали, объяснять не надо.

Трубы для бурения выпускаются многими производителями, имеют разные диаметры, изготавливаются из различных марок стали. Процесс их установки автоматизирован, и заведомо предполагается, что все они совпадают по диаметру, прочности и т. д. Поэтому каждая поступившая труба должна быть проконтролирована на соответствие этим параметрам.

Но, кроме того, возможно и повторное использование труб. При ремонте скважины единая конструкция разрезается на отдельные сегменты, которые еще несколько раз идут в дело. И в этом случае снова необходим контроль параметров трубы и количества циклов ее использования.

Идентификационные надписи

Для контроля и идентификации труб, устанавливаемых в скважину, разработан комплекс, состоящий из четырех камер LCL-903HS (Watec), платы ввода видеоизображения IMAQ 1408 (National Instruments) и программной оболочки, реализованной в среде LabView c использованием библиотеки обработки изображений Imaq Vision. Камеры закрепляются неподвижно на одной оси так, чтобы вращающаяся труба находилась в поле их зрения.

Контроль параметров ведется по идентификационной надписи, которая содержит полную информацию о трубе: ее производитель, материал, диаметр, дата изготовления и т. д. Составляющие такую надпись маркированные символы наносятся импульсным лазером в виде набора точек (рис. 2.).

Рис. 2. Идентификационная надпись на трубе

Дело в том, что если нанести непрерывные линии на поверхность трубы, то возникнут внутренние напряжения, снижающие ее прочность.

Однако точечное нанесение маркированных символов обусловливает другую проблему: точки-углубления похожи на механические и коррозионные повреждения поверхности, а кроме того, они забиваются ржавчиной и грязью.

Экспериментальные исследования показали, что получение наилучшего изображения в маркировочной надписи в камере обеспечивается так называемой технологией темнопольного освещения (darkfield). При этом такие дефекты, как трещины и впадины, надежно определяются с помощью точно направленного светового луча путем измерения величины его рассеивания (рис. 3, а и б)

а б

Рис. 3. Изображения, полученные при освещении двумя флуоресцентными лампами (а) и лампой через щель (б)

Количество света, попадающего в камеру при отражении от бездефектной поверхности, невелико. Если же имеются маркированные символы (точки), то поток света в сторону камеры увеличивается и позволяет их выявить.

Наилучшие результаты были достигнуты при создании направленного потока света заданной длины волны, падающего на поверхность объекта под малым углом.

ПО, разработанное для считывания идентификационных надписей, реализовано в среде графического программирования LabView. В качестве библиотеки обработки изображений используется Imaq Advanced Vision Toolkit. Система состоит из нескольких модулей, каждый из которых выполняет свою функцию.

Для адаптации комплекса к текущим условиям работы был создан специализированный модуль-конфигуратор. Он оценивает и компенсирует погрешности установки камер; задает размер поля маркировки, с которым будет работать система, и предполагаемое количество символов в надписи (для достоверной идентификации пользователь вводит возможные варианты по каждой позиции); определяет формат надписи (размеры шрифта, группировку символов, величину пробелов и т. п.); подстраивает процесс считывания под индивидуальные геометрические особенности анализируемого текста, используя для этого образец маркировки; наконец, настраивает скорость вращения трубы так, чтобы она имела максимально допустимое значение.

Модуль поиска идентификационной строки на вращающейся поверхности трубы работает по изображению, получаемому от одной камеры. Как только найдено начало строки, производится съемка с остальных камер, и затем изображения “склеиваются” в единый образ идентификационной надписи.

Алгоритм поиска строки на изображении трубы основан на идентификации априори известной формы сигнала на графике плотности распределения общей яркости, соответствующей специальному символу “НТС”, для чего применяется метод линейной редукции аппаратной функции оптической системы со слабо обусловленной ковариационной матрицей. Из графика (рис. 4, а) видно, что в области, соответствующей надписи “НТС”, появляются четыре четко выраженных максимума, расположенных примерно на одинаковом расстоянии друг от друга. По такой зависимости можно судить о наличии на изображении маркировочной надписи, а по началу первого пика с большой точностью определяется горизонтальная позиция, с которой начинается надпись.

а б

Рис. 4. Определение присутствия строки символов (а); пустая поверхность (б)

График на рис. 4, б показывает отсутствие символов “НТС”.

На полученном “склеенном” изображении идентификационной строки известно положение первого маркированного символа. На основании информации о текущем шрифте, заданной модулем-конфигуратором, производится геометрическая сегментация строки на отдельные символы (рис. 5). Эту работу выполняет специальный модуль сегментации идентификационной строки. Подобный способ позволяет адаптивно настраивать комплекс на работу с различными шрифтами, формат которых определяет конечный пользователь.

Рис. 5. Сегментация идентификационной строки

Последний этап работы комплекса - идентификация каждого символа в полученной строке. Символы представляют собой набор точек, и поэтому стандартные алгоритмы распознавания, предполагающие непрерывный характер символа, здесь не подходят. Помимо этого комплекс предназначен для работы с трубами, имеющими следы коррозии и загрязнения, из-за чего часть точек в маркированном символе может быть разрушена. Был разработан и протестирован специализированный алгоритм распознавания, основанный на использовании специализированных масок и весовых коэффициентов и позволяющий идентифицировать с высокой степенью надежности даже частично разрушенные символы.