Задача выпуска быстрых процессоров упирается в проблемы совершенствования архитектуры микросхем и технологии их производства, взаимосвязанные, как курица и яйцо. В этой статье мы расскажем о некоторых типичных технологических ограничениях, которые приходится преодолевать производителям.

Разработчики полупроводниковых устройств, пытающиеся решить проблему в лоб, сегодня ухитряются размещать на одном кристалле десятки и даже сотни миллионов транзисторов (например, в графических процессорах NVIDIA GeForce FX - 125 млн.). Однако задержки с выводом устройств на рынок говорят о том, что сей путь весьма тернист.

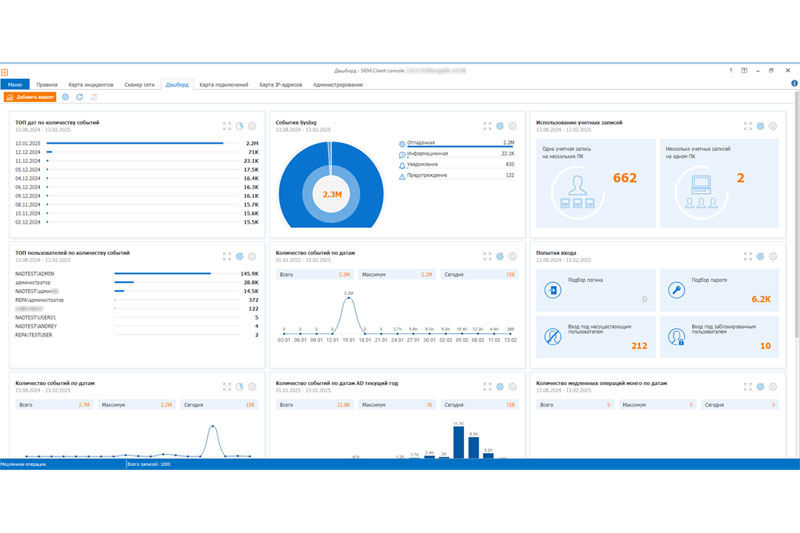

Девять слоев металлизации на срезе кристалла Athlon XP

Если взять корпорации AMD и Intel, то они в проектировании процессоров идут несколько разными путями. Intel массово внедрила фирменный технологический процесс, позволяющий производить очень быстрые полевые транзисторы, работающие на частотах 3 ГГц и выше. На площади кристалла Intel особенно не экономит, стремясь использовать минимум технологических операций.

AMD до недавнего времени не имела технологии, которая давала бы возможность производить столь быстрые транзисторы (ее сегодняшний флагманский процессор Athlon XP 3000+ с ядром Barton работает на частоте 2167 МГц), и пыталась выиграть на других параметрах, в первую очередь на длине межсоединений, размерах кристалла и более эффективной архитектуре (с точки зрения числа команд, выполняемых за такт).

В отличие от Intel, использующей в Pentium 4 с ядром Northwood шесть слоев металлизации, AMD в процессоре Athlon XP Barton применяет девять слоев. Это ведет к усложнению технологического процесса и росту числа этапов производства и его стоимости, зато 54,3 млн. транзисторов размещаются на площади всего 101 мм^2 (у Intel число транзисторов равно 55 млн., а площадь кристалла - 145 мм^2). В результате AMD сокращает задержки распространения сигналов в пределах кристалла и увеличивает число микросхем, получаемых с одной пластины.

Однако в работе инженеров-технологов разных компаний гораздо больше сходства, чем различий. Так, за последние годы их внимание переключилось на совсем иные проблемы, нежели раньше. Если в 1997 г. специалистов волновали эффекты паразитных емкостей, недостаточно узких каналов полевых транзисторов и “горячих” электронов, то сегодня они вынуждены учитывать также токи утечки подзатворного оксида, расфокусировку фотошаблона на краях кристалла и возможность пробоя переходов.

Мы не станем обсуждать традиционные вопросы увеличения разрешающей способности установок для фотолитографии. Отметим только, что на рельефной поверхности качество фотолитографии резко ухудшается, и это один из факторов, способствовавших недавнему переходу с алюминиевых межсоединений на медные.

Алюминиевые проводники наносятся путем напыления металлического слоя на всю поверхность пластины с последующим химическим травлением тех участков, где не должно быть металла, и нанесением защитного слоя окиси кремния. Полученная структура обладает рельефом, который с добавлением каждого нового слоя металлизации становится все более неровным, причудливым и сложным. И хотя разработаны специальные технологии “планаризации” (наращивание окиси кремния и последующая шлифовка), создать структуру межсоединений из восьми и более слоев алюминия оказалось очень сложно.

Медные межсоединения формируются путем заполнения медью заранее подготовленных канавок. Сначала металл гальванически осаждается по всей поверхности пластины, далее она шлифуется, и в результате проводник остается только в канавках. Таким образом “планаризация” оказывается естественной частью техпроцесса.

Второй фактор, обусловивший переход на медные межсоединения, - экологичность: лучше травить кислотами оксид кремния, нежели алюминий. Третий - пониженная вероятность возникновения дефектов. И наконец, четвертый фактор, хорошо известный многим, - более высокая проводимость меди по сравнению с алюминием.

По мере уменьшения толщины подзатворного кремниевого окисла экспоненциально возрастает ток утечки затвора. Это довольно острая проблема для технологии 0,13 мкм, а тем более для перспективного технологического процесса 90 нм, при котором толщина диэлектрика составит всего 4-5 молекулярных слоев (12-17 ангстрем). Ученые и инженеры многих компаний работают над проблемой, пытаясь использовать изолирующие материалы с низкой диэлектрической проницаемостью, уменьшающие напряженность электрического поля в диэлектрике и, следовательно, снижающие токи утечки. Любопытно, что для перспективной технологии “кремний на диэлектрике” проблема утечки тока затвора гораздо более остра, чем для традиционной технологии с общей полупроводниковой подложкой, собирающей все паразитные токи.

Несмотря на то что в фотолитографии сегодня используется ультрафиолетовое излучение с длиной волны 248 нм, технологи ухитряются получать полевые транзисторы с шириной затвора всего 80 нм. Чтобы транзистор работал быстро и имел малое напряжение насыщения, между затвором и истоком, а также между затвором и стоком создаются дополнительные ореолообразные элементы. Для этого используется поочередная ионная имплантация примесей p- и n-типа под углом около 45°, при которой поликремниевый затвор служит маской. В результате ширина канала уменьшается, но дополнительные паразитные емкости не образуются.

Наращивать объемы выпуска микросхем можно двумя способами: увеличением числа одновременно работающих технологических установок или переходом на пластины большего диаметра. Второй подход выгоден с нескольких точек зрения. Так, 300-миллиметровая пластина имеет вдвое большую площадь по сравнению с 200-миллиметровой, поэтому количество одновременно обрабатываемых кристаллов удваивается. И хотя технологическая установка для 300-миллиметровых пластин стоит дороже аналогичной для 200-миллиметровых, но все же не в два раза.

Имея, например, две параллельно работающие установки, технологи вынуждены, с одной стороны, добиваться толерантности последующих технологических процедур к разбросу параметров этих установок, а с другой - постоянно выравнивать параметры обеих.